Injeção direta de combustível em motores do ciclo Otto proporciona redução de emissões

Injeção direta controlada eletronicamente é o sistema mais moderno de alimentação de motores do ciclo Otto, mas para atingir este estágio foram necessárias muitas décadas de evolução automotiva

Tipos de alimentação de combustível

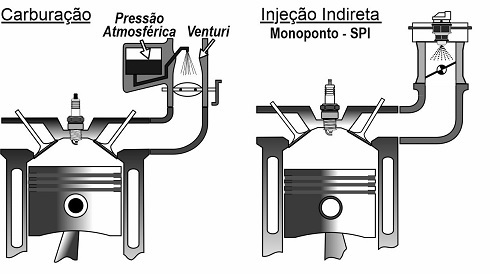

A figura abaixo mostra a evolução sofrida pelo sistema de alimentação de combustível em motores de ciclo Otto a partir dos anos 80.

- Carburação: Difícil adequação do teor da mistura às diversas condições de rotação e carga. Condensação/evaporação do combustível nas paredes do coletor dependendo da condição de carga, o que altera o teor da mistura de forma não controlada.

- Injeção indireta monoponto - SPI: Maior precisão e controle na formação da mistura. A injeção de combustível possibilita a implementação do controle integrado do motor. No entanto, há imprecisão quanto à quantidade que cada cilindro recebe. Persiste o problema de condensação/evaporação nas paredes do coletor.

- Injeção indireta multiponto - MPI: São os sistemas “common rail”. Precisão e controle total sobre a quantidade de combustível que cada cilindro recebe.

- Injeção direta - GDI (Gasoline Direct Injection ou injeção direta de gasolina): Permite o funcionamento no modo “combustão de mistura pobre”, o que propicia uma acentuada redução das emissões de CO e HC e do consumo. Possibilita também um controle preciso do processo de combustão.

A figura acima mostra, de forma qualitativa, as diferenças em economia que oferecem os diversos tipos de alimentação de combustível utilizados ao longo dos últimos 30 ou 40 anos. Reparar que o lambda utilizado na injeção GDI é similar ao dos motores diesel.

Injeção Direta de Combustível - GDI

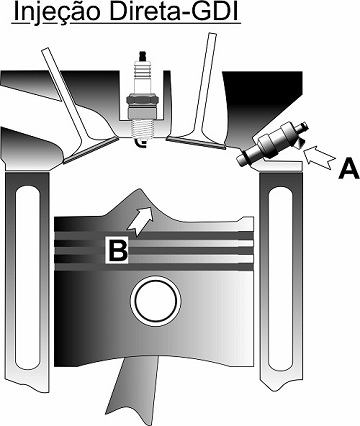

Também é identificada com a sigla CDI (Common-rail Direct Injection ou injeção direta de rampa comum).Nesta configuração, de forma similar à utilizada em motores diesel, o combustível é injetado diretamente na câmara de combustão [A].

Também é identificada com a sigla CDI (Common-rail Direct Injection ou injeção direta de rampa comum).Nesta configuração, de forma similar à utilizada em motores diesel, o combustível é injetado diretamente na câmara de combustão [A].

Características

- A injeção – do tipo seqüencial - da quantidade precisa de combustível, no instante apropriado e com alta pressão (50 a 100 bar) resulta em uma melhor formação da mistura.

- A energia necessária à evaporação do combustível é extraída do ar presente na câmara, o qual é, desta forma, resfriado. Esta condição permite aumentar a taxa de compressão o que, por sua vez, resulta no aumento do rendimento térmico.

- As principais diferenças, com relação aos sistemas de injeção indireta, residem no sistema de alimentação de combustível, o qual comporta novos dispositivos: Bomba de alta pressão, regulador e sensor de pressão do combustível.

- Pistões especiais. Em alguns sistemas, principalmente, os mais antigos, os pistões possuem cabeça com defletor [B].

- O uso da injeção direta permite a aplicação da tecnologia de “combustão de mistura pobre”, em que o motor funciona com mistura de lambda superior a 1.6, similar à utilizada em motores diesel. O funcionamento com combustão de mistura pobre é essencial para limitar as emissões de HC e CO e reduzir o consumo.

- O funcionamento com mistura pobre propicia o aumento do rendimento térmico, devido a que a combustão acontece principalmente em torno da vela. O resto da câmara é preenchido com grande proporção de ar e gases de escape recirculados que formam uma camada isolante, o que resulta na diminuição das perdas através das paredes do cilindro.

- O funcionamento com mistura pobre propicia o aumento do rendimento térmico, devido a que a combustão acontece principalmente em torno da vela. O resto da câmara é preenchido com grande proporção de ar e gases de escape recirculados que formam uma camada isolante, o que resulta na diminuição das perdas através das paredes do cilindro.

- Os sistemas GDi com combustão de mistura pobre operam, basicamente, em três modos:

1. Estratificado. Combustão com mistura pobre (lambda entre 1,8 e 3) e injeção no fim do ciclo de compressão.

2. Homogêneo. Combustão com mistura em torno da estequiométrica (lambda=1) e injeção durante o ciclo de admissão.

3. Homogêneo/Pobre. Combustão com mistura pobre (lambda em torno de 1,6) e injeção durante o ciclo de admissão. Modo utilizado na fase de transição entre os modos anteriores.

Alimentação de Combustível

Em função das altas pressões de operação, os sistemas GDI utilizam duas bombas de combustível: Uma elétrica de baixa pressão (3 a 6 bar) instalada no tanque e uma outra mecânica de alta pressão (50 a 100 bar) que alimenta a rampa comum. Esta possui o volume suficiente para diminui as flutuações de pressão que ocorrem quando cada injetor abre. A pressão do combustível na rampa comum é regulada eletronicamente através de uma das seguintes opções:

Em função das altas pressões de operação, os sistemas GDI utilizam duas bombas de combustível: Uma elétrica de baixa pressão (3 a 6 bar) instalada no tanque e uma outra mecânica de alta pressão (50 a 100 bar) que alimenta a rampa comum. Esta possui o volume suficiente para diminui as flutuações de pressão que ocorrem quando cada injetor abre. A pressão do combustível na rampa comum é regulada eletronicamente através de uma das seguintes opções:

- Válvula reguladora, instalada na bomba de alta pressão, que deriva o combustível da saída para a sua entrada.

- Válvula reguladora, instalada na rampa de combustível, que deriva o combustível para a linha de retorno.

A válvula varia o fluxo de combustível derivado em função de um sinal de controle de ciclo de trabalho variável. Um sensor, instalado na rampa comum, informa à UC a pressão de operação.

Injetores

Nos sistemas GDI, os injetores trabalham com pressões bem superiores àquelas dos sistemas de injeção indireta e devem permitir a injeção da quantidade de combustível necessária em um tempo bem menor.

Nos sistemas de injeção indireta, a injeção da quantidade necessária tem um tempo teórico máximo equivalente a 2 giros completos do virabrequim.

Pelo contrário, nos sistemas GDI a injeção deve ser completada num tempo equivalente a somente, uma parte do ciclo de admissão/compressão. Isto deu origem ao desenvolvimento de novas tecnologias e métodos de controle. Assim, nos sistemas GDi, dois são os tipos de injetores utilizados:

1. Injetor acionado por solenoide. O pulso de acionamento está na faixa de 2,5 a 3,5mS.

2. Injetor piezoelétrico. O pulso de acionamento está faixa de 0,2 a 0,3mS.

1. Injetor Acionado por Solenoide

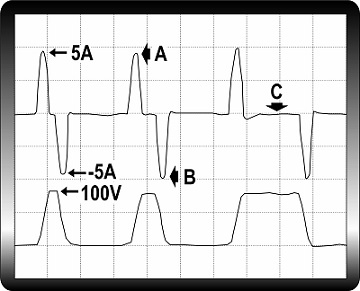

Na maior parte das aplicações, para vencer as altas pressões de trabalho, os injetores são acionados com um sinal de “pico e manutenção” (“peak-and-hold”) que utiliza uma tensão de 50 a 90 volts (pico) para abrir inicialmente o injetor. Uma vez aberto, a tensão diminui para 12 volts (manutenção). Com isto, há uma menor dissipação de potência no injetor.

A figura acima apresenta a onda de tensão e de corrente correspondente. Inicialmente é aplicado um pulso de 65V (detalhe A) que tem por objetivo a abertura rápida do injetor, resultando no pico de corrente de 8A.

Após a abertura mecânica do injetor, a tensão é diminuída para 12V (detalhe B) o que resulta no primeiro patamar de corrente de manutenção de 5A.

Quando necessário, para atender a tempos de injeção maiores, o período de manutenção continua com sinal pulsado de ciclo de trabalho de 50% (detalhe C), o que resulta numa diminuição da corrente ainda maior (3A).

2. Injetor Piezoelétrico

O elemento piezoelétrico de acionamento se comporta como um capacitor, pelo que deve ser “carregado” para abrir e na seqüência, “descarregado” para fechar.

- A figura acima apresenta as ondas de tensão e de corrente correspondentes a 3 ciclos de injeção.

- Reparar nos picos de corrente de abertura A (carga) e nos de fechamento B. Estes últimos, de sentido contrário, para descarregar o elemento piezoelétrico. Observar que a corrente se anula após a abertura (detalhe C) para inverter o sentido no fechamento.

Um módulo de controle comuta as correntes de abertura e de fechamento a partir de pulsos de baixa tensão recebidos da UC do motor. A funcionalidade deste módulo pode estar integrada na própria UC.

O injetor piezoelétrico utilizado nos sistemas GDi pode ser de dois tipos:

- Acionado por diferencial de pressão hidráulica. Ao ser acionado, a expansão da pilha de elementos piezoelétricos abre uma válvula que provoca o desbalanceamento das pressões que atuam sobre a agulha, o que resulta na abertura do injetor.

- De acionamento direto. Ao ser acionado, a expansão da pilha de elementos piezoelétricos movimenta um mecanismo de alavanca que retrai a agulha, abrindo o injetor.

Pós-tratamento

Nos sistemas GDi o pós-tratamento consiste, na maior parte das aplicações, de um catalisador de 3 vias, para tratar os gases emitidos durante o funcionamento com carga homogênea (mistura em torno da estequiométrica), e de um catalisador de NOx, para tratar os gases resultantes do funcionamento com carga estratificada (mistura pobre).