Quebra da correia dentada do motor 2.3 da Ducato tem danos reduzidos pela ação dos balancins

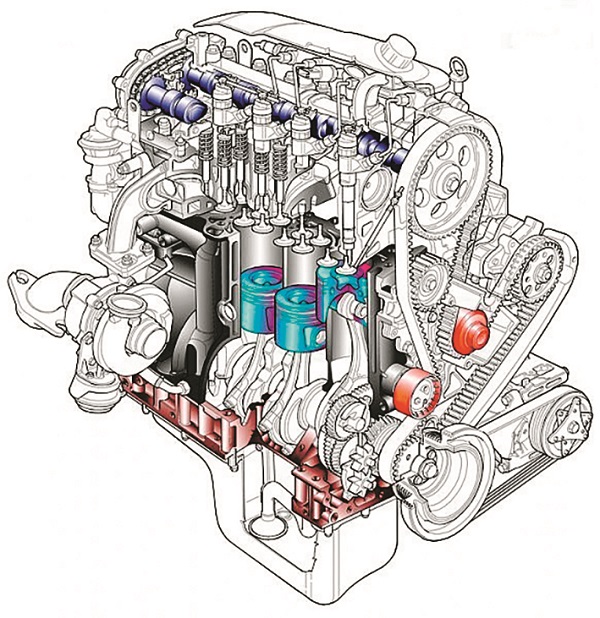

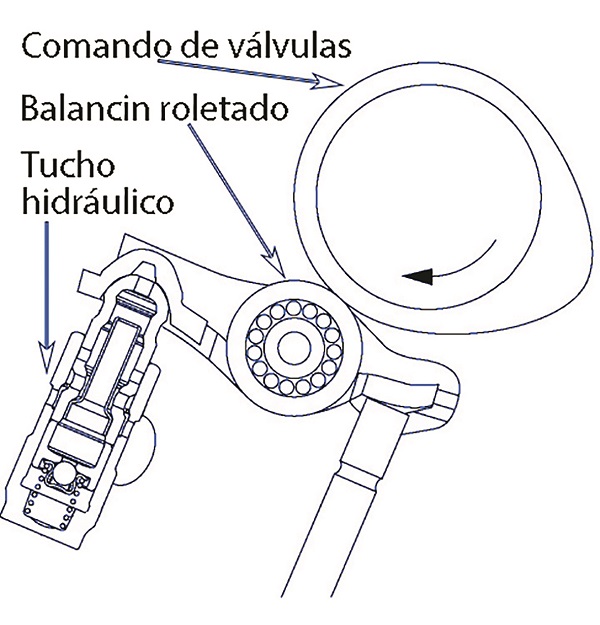

O motor diesel F1A de 2.3 litros tem 16 válvulas acionadas por conjuntos de balancins e tuchos hidráulicos que são afetados diretamente quando saem de sincronismo pela quebra da correia

Quando o cliente revela com exatidão o que aconteceu com o carro antes de chegar danificado na oficina, ajuda muito no diagnóstico e no tempo necessário para a execução do serviço. Seria o melhor caminho para começar um serviço, mas nem sempre é assim e no caso de motor que é um serviço que não fica barato, às vezes tem de desmontar para descobrir o que o cliente não revelou.

Este é o caso de uma Ducato que chegou na oficina com o motor falhando e com vazamento de compressão.

A experiência do profissional da reparação conta muito neste momento e só de ouvir o funcionamento do motor, já surgiu a suspeita de problemas no cabeçote.

Ao conferir o sincronismo da correia, teve o início das surpresas, pois a correia era nova, mas estava fora do ponto e o motor girava livre como se não houvesse compressão nos cilindros.

Com a aprovação do cliente para remover a tampa do cabeçote, foi possível comprovar as suspeitas do que poderia ter acontecido para o motor ficar naquela condição de mau funcionamento.

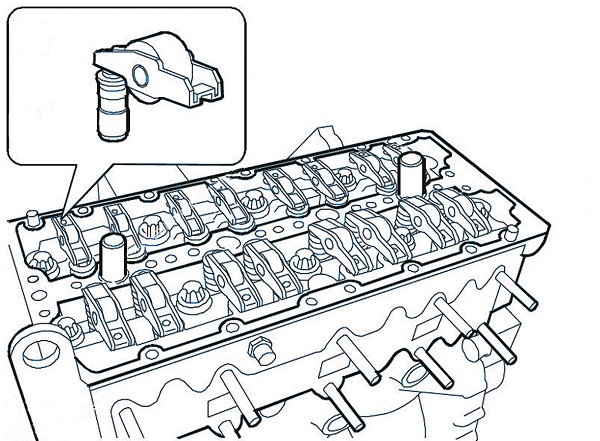

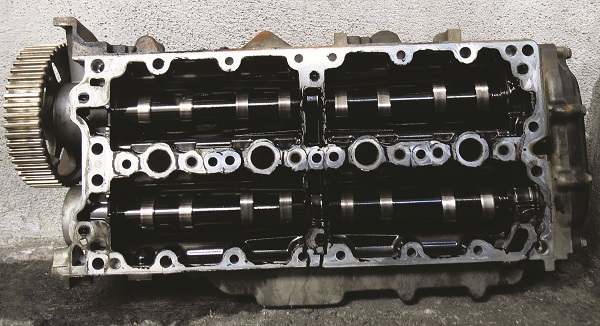

Neste motor quando se remove a tampa do cabeçote, os comandos de válvulas saem junto e o estrago logo apareceu. Dos dezesseis balancins, oito estavam quebrados.

Não dá para afirmar que seja uma estratégia deste motor que quebra os balancins para proteger o restante do motor, mas em vários casos foram comprovados que os danos foram menores devido à fratura dos balancins que sempre quebram no mesmo lugar e em muitos casos nem sequer entorta as válvulas.

Pelo estrago encontrado no motor, há uma suspeita de que a correia quebrou por algum motivo, como a troca errada de marcha e pelo visto, alguém tentou trocar a correia, mas deixou fora do sincronismo e sem saber que o pior já tinha acontecido com a metade dos tuchos que estavam quebrados.

Observando a estrutura dos balancins que possuem roletes para um melhor desempenho, não dá para imaginar que no seu projeto está previsto o seu rompimento sempre no mesmo local e neste caso, os oito tiveram a fratura na mesma região.

A fratura ocorre junto ao rolete do lado onde fica alojado o tucho hidráulico, o que demonstra uma certa previsibilidade destas fraturas, que são praticamente idênticas.

Especialistas em acidentes afirmam que um raramente acontece por uma única causa, mas neste caso que não é um acidente e sim falta de manutenção adequada, a origem do problema pode ter sido iniciada com a má condução do veículo, depois houve o rompimento da correia sincronizadora, na sequência foi substituída sem os devidos cuidados e o motor continuou falhando, agora por mais uma falha colocada, além dos oito balancins quebrados que só foram descobertos depois da desmontagem parcial do cabeçote.

Agora ficou evidente a causa do problema e a consequência que culminou na quebra da correia dentada e na destruição da metade dos balancins do cabeçote.

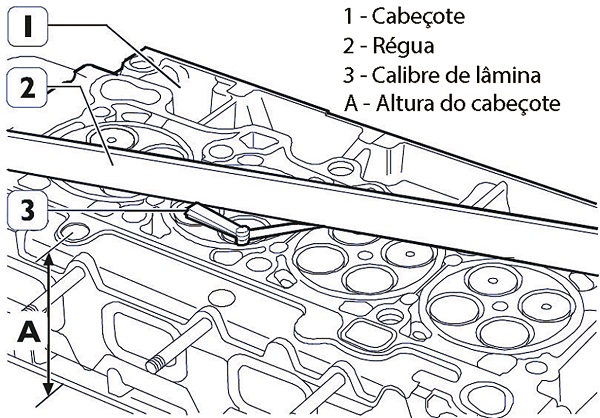

Como não houve superaquecimento do motor, é provável que o cabeçote não tenha sofrido alguma deformação (empenamento) e para garantir que o serviço seja de qualidade, é sempre recomendável remover a outra parte do cabeçote e conferir todas as válvulas em busca de um possível empenamento e verificar as condições do cabeçote.

A superfície de contato do cabeçote com o bloco de cilindros é verificada usando uma régua de metal e um calibrador de lâminas e a deformação encontrada em todo o comprimento do cabeçote não deve ser maior que 0,20 mm. Caso encontre valores maiores, retifique o cabeçote de acordo com as especificações.

A altura nominal do cabeçote é 112 ± 0,1 mm e a remoção máxima permitida durante o processo de retífica não deve exceder uma espessura de 0,2 mm.

Neste cabeçote, os comandos de válvulas são montados em uma carcaça separada onde seria apenas a tampa de válvulas, também chamado de cabeçote superior, que é aparafusado no cabeçote inferior e isso é apenas para facilitar a manutenção.

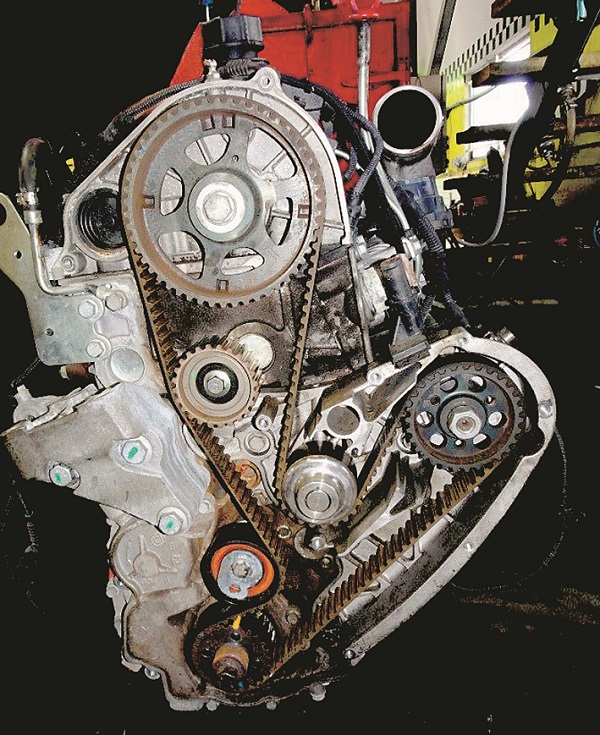

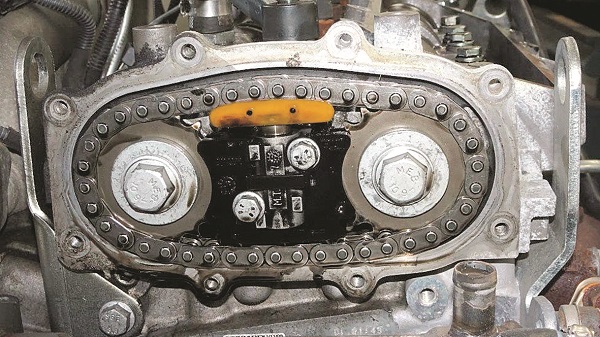

O comando de válvulas de admissão é acionado por uma correia dentada, enquanto o comando de escape é acionado pelo comando de admissão por uma corrente ajustada por tensor automático localizada na parte traseira do cabeçote superior.

A construção do cabeçote é em alumínio com quatro válvulas por cilindro acionadas por balancins roletados apoiados sobre tuchos de carga hidráulica, esse cabeçote é denominado cabeçote inferior.

Com todos os componentes do cabeçote em ordem, chega o momento da montagem iniciando com o cabeçote inferior, apertando primeiro os parafusos do centro e abrindo em espiral na sequência de aperto dos demais parafusos:

1ª fase: pré-aperto

• parafusos 1, 2, 3, 4, 5 e 6: torque de 100 ± 5 Nm;

• parafusos 7, 8, 9 e 10: torque de 50 ± 2,5 Nm.

2ª fase: ângulo de fechamento

• parafusos 1, 2, 3, 4, 5 e 6: 90 ° ± 5 °;

• parafusos 7, 8, 9 e 10: 60 ° ± 3 °.

3ª fase: ângulo de fechamento

• parafusos 1, 2, 3, 4, 5 e 6: 90 ° ± 5 °;

• parafusos 7, 8, 9 e 10: 60 ° ± 3 °.

Torque dos parafusos do cabeçote superior M8 é de 25 Nm.

Para o sincronismo da correia dentada é preciso utilizar ferramentas adequadas para garantir o correto posicionamento.