Impressão 3D: economia de tempo e recursos é de aproximadamente 75%

Empresas de Blumenau desenvolvem peças inovadoras para o segmento, utilizando prototipagem em 3D. Economia de tempo e de recursos é de aproximadamente 75%.

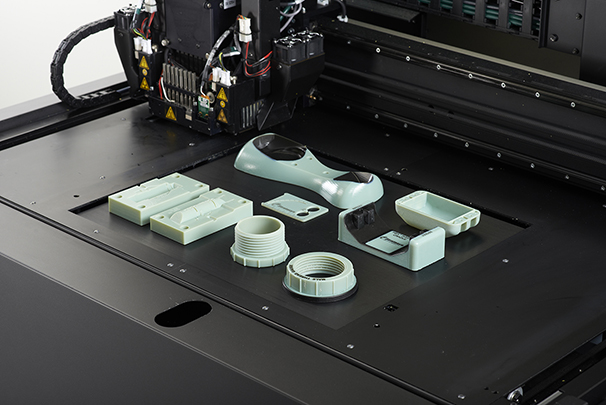

A impressão 3D está estimulando o processo de inovação na indústria automotiva, imprimindo em algumas horas e com baixo custo protótipos de peças que em outros tempos demorariam semanas para serem confeccionados. A economia de tempo e custos chega até 75% e o setor automotivo é um dos que mais tem se beneficiado com essa tecnologia.

A impressão 3D está estimulando o processo de inovação na indústria automotiva, imprimindo em algumas horas e com baixo custo protótipos de peças que em outros tempos demorariam semanas para serem confeccionados. A economia de tempo e custos chega até 75% e o setor automotivo é um dos que mais tem se beneficiado com essa tecnologia.

A Criar 3D, de Blumenau (SC), modelou e imprimiu um novo tipo de flange – item utilizado como elemento de ligação entre tubulações de motores automotivos – que será testado em turbinas da marca HKS. A peça foi impressa em plástico ABS, mas diversos outros tipos de polímeros podem ser utilizados, como poliláticos (PLA), nylon, plástico flexível (EVA e PVC) e até mesmo com partículas de madeira.

O principal benefício da peça impressa em plástico ABS é o baixo custo, comparado a outros materiais como ferro fundido, aço carbono ou inox. A partir da peça impressa, serão feitos testes, validação e readequações de forma mais econômica, para só então produzir a peça definitiva, que representará um custo bem maior.

A Ford foi uma das empresas que, nos últimos anos, aderiu às novas tecnologias e já produziu mais de 500 mil peças utilizando a impressão 3D. Segundo a marca, se um engenheiro criasse um modelo de coletor de admissão – a parte mais complicada de um motor, usando os métodos tradicionais, teria de esperar por aproximadamente quatro meses pela produção de um protótipo, ao custo de 500 mil dólares. Com a impressão 3D, a mesma peça é feita em alguns dias, com o custo médio de três mil dólares.

A impressão 3D tem sido uma alternativa também para a produção de peças para carros antigos. Por serem muitas vezes raras e inexistentes, os colecionadores encontraram na impressão das peças uma saída para resolver esse problema.

A indústria de autopeças fabrica uma grande diversidade de produtos utilizados em automóveis, caminhões e ônibus, além da indústria de tratores, máquinas agrícolas e motocicletas. Segundo o Sindicato Nacional da Indústria de Componentes para Veículos Automotores – Sindipeças, 59% dos custos do setor é com matéria prima, 22% com mão de obra e 10% com energia elétrica. Outro custo relevante - 9% - é com investimentos em moldes quando uma nova peça é desenvolvida. Cada componente pode ter um período de desenvolvimento entre seis meses a três anos, dependendo da complexidade.

No Brasil, a projeção do Sindipeças para o faturamento da indústria de autopeças em 2015 é de 67,9 bilhões de reais - entre montadoras, mercado de reposição, exportação e vendas intersetoriais, e mais de 830 milhões de dólares em investimentos. Este é o setor base para a inovação, pois fornece peças para todas as montadoras brasileiras e o mercado de reposição, suprindo a demanda de mais de 40 milhões de veículos.

As impressoras 3D são capazes de fabricar objetos com alta precisão e integridade estrutural, o que permite avaliar a aparência de um produto e testá-lo. Se determinada peça não atender a expectativa de seu projetista, rapidamente o projeto pode ser alterado e uma nova peça ser impressa.