Como a análise do sistema de ignição contribui para identificar falhas mecânicas no motor?

Apresentaremos considerações teóricas sobre o sistema de ignição e os fatores que influenciam seu funcionamento, em que identificamos um problema mecânico do motor através da análise do sistema de ignição

Mostraremos todos os testes realizados bem como a interpretação dos resultados, a fim de demonstrar ao amigo reparador como executar de forma rápida e assertiva essa metodologia de diagnóstico.

Sistema de ignição

O sistema de ignição é responsável por gerar a centelha de alta potência nas velas de ignição para inflamar a mistura de ar/combustível comprimida na câmara de combustão.

A produção de uma centelha de alta potência propicia melhor desempenho, economia de combustível e controle de emissões na exaustão do motor. Existem diversos tipos de sistema de ignição que variam, basicamente, na forma de transporte da alta tensão, assim como na precisão do momento do disparo e duração da centelha.

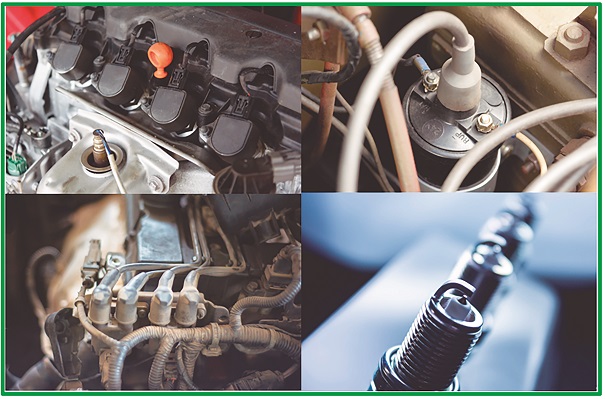

Atualmente, em nosso país utilizam-se sistemas com distribuidor e bobina tipo garrafa, bobina dupla (centelha perdida), bobinas individuais com cabos de velas e, por fim, bobina individual tipo COP- Coil on plug, que em bom português significa bobina no plugue, ou seja, são ligadas diretamente às velas. A figura 1 exibe os diferentes tipos de sistemas bem como seus componentes.

2. Principais componentes

Bobina de ignição

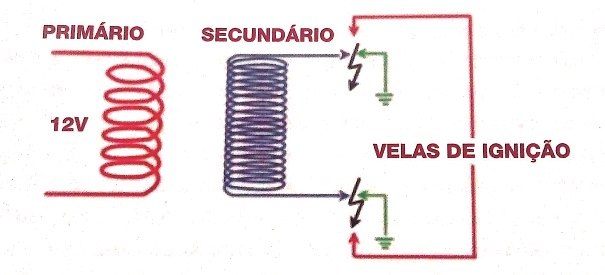

Tem a função de transformar a baixa tensão fornecida pela bateria (12V) do veículo em alta tensão.

Ela é constituída, basicamente, de um enrolamento primário (baixa tensão), de um enrolamento secundário (alta tensão) e de um núcleo central, em aço de silício interrompido por um entreferro, entre os dois enrolamentos. A figura 2 mostra um esquema simplificado dos enrolamentos primário e secundário no interior da bobina.

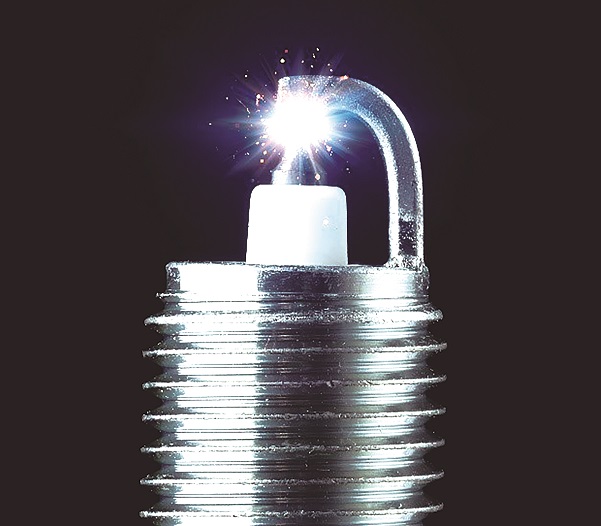

Vela de ignição

A alta tensão proveniente da bobina de ignição é descarregada para a massa do motor através dos eletrodos da vela de ignição, gerando assim uma centelha entre os eletrodos central e da massa da vela, figura 3, para inflamar a mistura ar/combustível que é comprimida na câmara de combustão.

As velas de ignição funcionam sob severas condições nas câmaras de combustão, expostas a mudanças bruscas de pressão e temperatura. Por isso, elas também têm a função de dissipar o calor gerado pela combustão, sendo que cada vela possuí um grau ou índice térmico específico para cada tipo de motor em que é aplicada.

- Velas defeituosas podem provocar:

- Perda de rendimento do motor;

- Falhas no funcionamento;

- Danos ao catalisador;

- Aumento das emissões de poluentes;

- Velas inadequadas influenciam o comportamento do motor.

3. Princípio de funcionamento

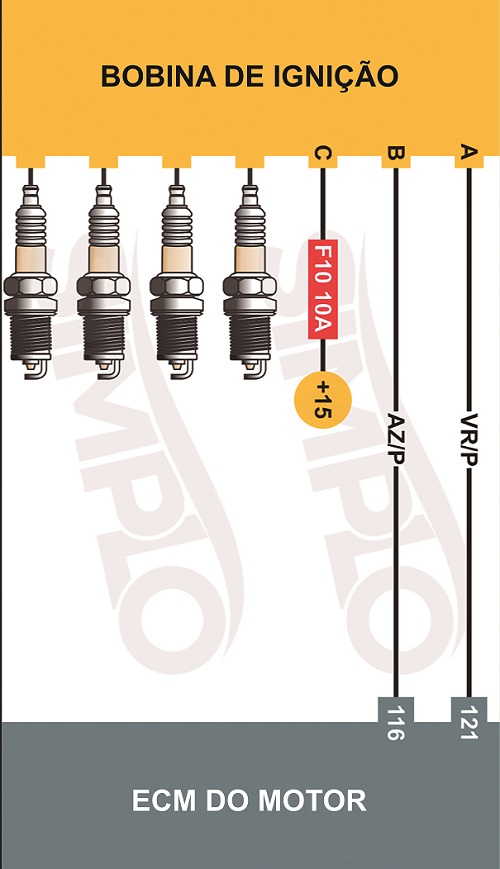

O modulo de controle eletrônico do motor (UCE) comanda a alimentação positiva, através de um relé, e fecha diretamente o sinal de massa pulsante ao circuito primário da bobina, criando assim o campo magnético no enrolamento. Quando este sinal é interrompido, é gerada, por indução eletromagnética, uma alta tensão, no enrolamento secundário, devido à diferente relação do número de espiras de cada enrolamento, que é então enviada à vela de ignição. A figura 4 apresenta o diagrama em bloco da alimentação e comando da bobina.

4. Fatores que influenciam a tensão de disparo da centelha

Para produzir uma faísca deve-se colocar uma tensão suficiente entre os terminais da vela.

Essa tensão depende de duas coisas:

- A distância entre os eletrodos da vela;

- A pressão dos gases onde vai se produzir a faísca.

Se a distância aumenta, a tensão deve aumentar para ter a faísca.

Se a pressão aumenta, a tensão deve aumentar para ter a faísca.

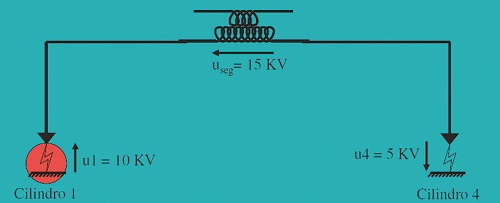

A figura 5 exibe a diferença de tensão de disparo da centelha em função da pressão a qual a vela de ignição está submetida.

Observando atentamente a figura, vemos que o cilindro 1 está no final de compressão e início de combustão e o cilindro 4, por sua vez, está em final de escapamento e início de admissão, ou seja, a vela que está instalada no cilindro 1 está sob maior pressão que a instalada no cilindro 4. Nessa situação a tensão para produzir a faísca no cilindro 1 deve ser maior que a tensão de geração da centelha no cilindro 4.

Por exemplo, se temos 15KV na bobina do secundário vamos ter 10KV para o cilindro 1 e 5KV para o cilindro 4.

5. Estudo de Caso

Após as devidas explicações sobre o sistema de ignição e a influência da pressão na tensão de disparo da centelha, vamos mostrar um caso em que uma S-10 2.4 Flex, figura 6, apresentava marcha lenta irregular e motor falhando em acelerações.

Inicialmente, instalamos um scanner automotivo para verificar a presença de algum código de falhas (DTC) na memória da central de comando que pudesse nos dar uma pista sobre as possíveis causas do mau funcionamento, ao realizar a verificação não encontramos nenhum código.

Em seguida, partimos para a análise do sistema de ignição, utilizando-se para tanto, de um osciloscópio e pinça indutiva para capturar o sinal do secundário através dos cabos de velas.

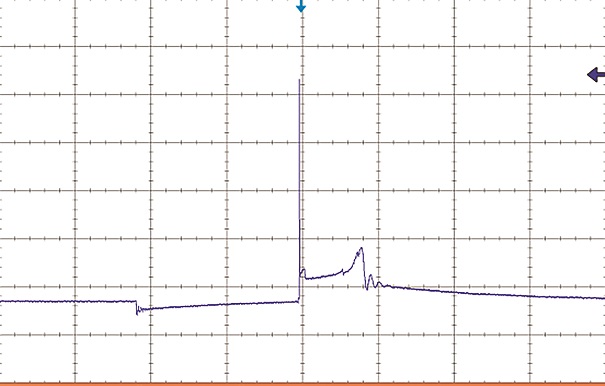

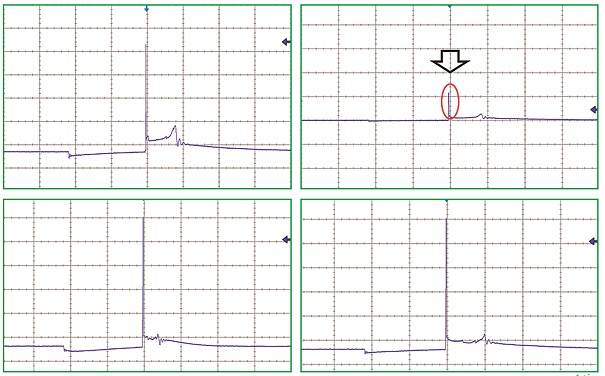

Com a instalação da pinça indutiva no cabo de vela referente ao primeiro cilindro, obtivemos o sinal conforme mostra a figura 8.

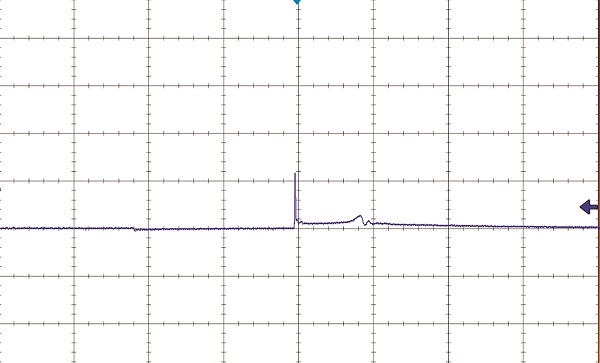

Ao analisar o secundário com a pinça indutiva instalada no cabo de vela do terceiro cilindro conseguimos capturar o sinal indicado pela figura 10.

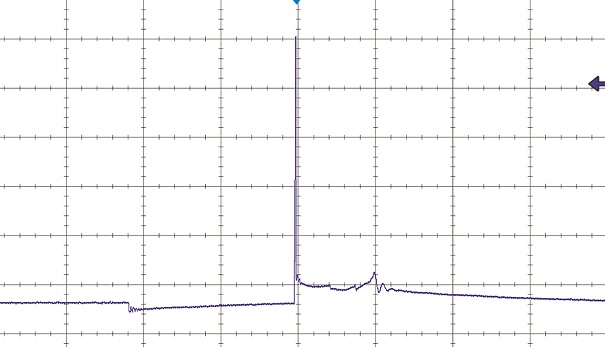

Por último, realizamos o teste do sistema de ignição, instalando a pinça indutiva no cabo de vela localizado no quarto cilindro e tivemos como resultado a imagem mostrada pela figura 11.

É importante destacar que todos os sinais foram capturados utilizando um tempo de 1milissegundo por divisão. A primeira vista já conseguíamos identificar que havia três cilindros com um tempo de centelha menor que 1ms, o que poderia ser a causa do problema, pois apenas o cilindro quatro apresentava um tempo aceitável, entretanto, como os demais estavam abaixo desse tempo, já poderíamos iniciar o serviço realizando a substituição dos cabos e velas desse veículo.

Todavia, com um olhar mais atento, podemos constatar que havia mais informações presentes nestas imagens, percebemos que o pico de tensão referente ao disparo da centelha do segundo cilindro estava com um valor bem menor que os demais, conforme exibe a figura 12.

Como havíamos explicado no início da matéria, a pressão a que os eletrodos da vela estão submetidos é diretamente proporcional à tensão necessária para o surgimento da centelha, ou seja, quanto maior a pressão do ambiente maior será o valor de tensão necessário para o disparo da centelha.

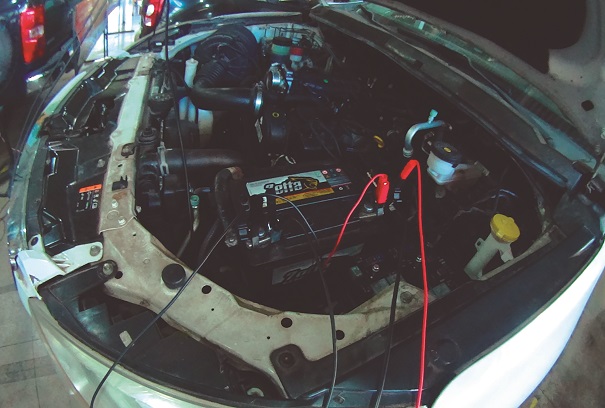

Diante desta constatação, deduzimos que o segundo cilindro estava com a pressão de compressão menor que os demais. Desta forma, partimos para a realização do teste de compressão relativa, para isso, instalamos o osciloscópio automotivo nos bornes positivo e negativo da bateria, conforme mostra a figura 13.

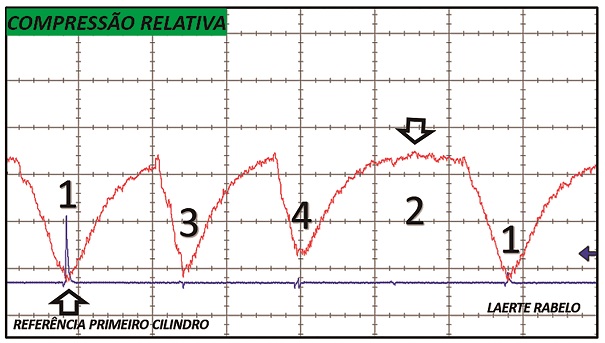

Após a realização do teste, obtivemos o gráfico apresentado pela figura 14

Confirmando, de forma rápida e conclusiva, o que já suspeitávamos, o teste de compressão relativa mostrou que o segundo cilindro não tinha pressão de compressão, isso ficou evidenciado pela ausência de queda de tensão da bateria exatamente no momento de compressão deste cilindro, ou seja, o motor de partida não fez nenhum esforço nesse momento e, desta forma, não consumiu energia da bateria.

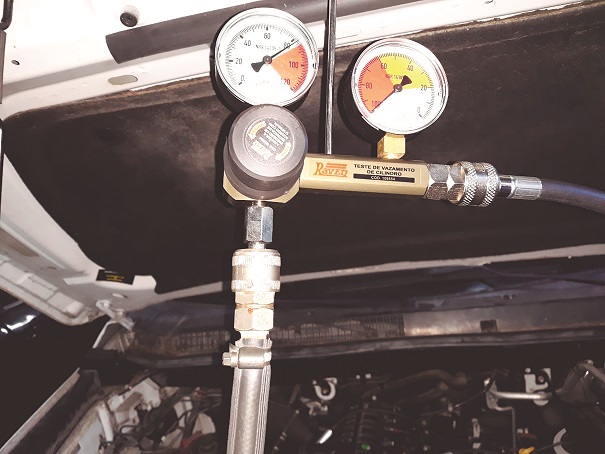

Com o propósito de identificar a causa dessa anomalia utilizamos um medidor de vazão de cilindro para verificar por onde estava saindo a mistura ar/combustível no momento da compressão. A figura 15 exibe o resultado do teste.

Ao injetarmos ar comprimido no segundo cilindro, identificamos que o cilindro apresentava 100 por cento de vazamento. Após uma breve análise, verificamos que grande parte do ar estava saindo através do coletor de admissão, pois ao abrirmos lentamente a borboleta de aceleração sentimos a passagem de ar de forma rápida e contínua. Provavelmente a válvula de admissão deste cilindro estava com a vedação comprometida, explicando assim a perda de compressão.

E assim caros leitores chegamos ao final de mais uma matéria, espero ter ajudado com estas informações a fim de viabilizar o diagnóstico de falhas mecânicas através da utilização do osciloscópio e do medidor de vazão de cilindro.

Até a próxima!