Na edição de número 241 distribuída em março de 2011 mostramos as principais tecnologias presentes na última versão da X5, com plataforma E70 (2006 em diante), e que também integram boa parte da linha BMW. Nessa matéria vamos comentar os modelos fabricados entre 1999 e 2006 (plataforma E53) com motorização V8 de 4.4l.

Primeiro SUV da BMW, o X5 foi desenvolvido ao mesmo tempo em que a BMW adquiriu a Land Rover, por isso compartilha diversos componentes com o Range Rover HSE. Esses modelos integram uma nova geração de SUV’s, que deixou de lado a plataforma baseada em caminhões (chassi – carroceria) e passou a ser derivada de sedans.

O sistema de gerenciamento da tração 4x4 e a assistência em rampas descendem da Land Rover, já o motor, sistema eletrônico e de entretenimento foram aproveitados dos modelos série 5 da BMW. A diferença fica na vocação de cada um. O Rover tem maior preocupação com uso Off-Road, enquanto o X5 foi mais desenvolvido para o uso no asfalto, por isso a BMW deu a designação SAV – Sports Activity Vehicle.

Entre 2003 e 2004 o SUV sofreu diversas modificações, como o facelift, onde foram substituídos lanternas e faróis que agora possuíam Angel eyes e a opção de farol adaptativo (direciona o feixe de luz para o lado da curva) quando equipado com xenon. Também houve atualizações no motor e sistema de tração que detalharemos a seguir.

OS MOTORES

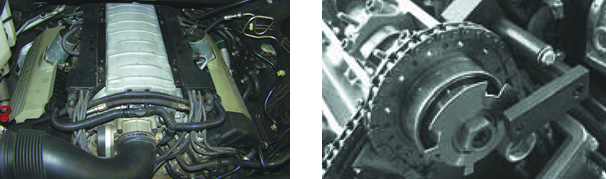

Os modelos E53 foram produzidos com duas versões de motores V8 4,4 l, o M62 (de 1999 a 2003) e o N62 (de 2003 a 2006).

M62

Esta primeira geração é uma evolução do modelo M60, utilizado nas séries 5 e 7, onde também foram aplicados os primeiros M62, que não dispunham do sistema de variação continua do comando de válvulas, chamado de VANOS, aplicado a partir de 1999 quando passou a equipar o X5.

O M62 possui bloco e cabeçotes em alumínio com 4 válvulas por cilindro. Em relação ao motor utilizado nas séries 5 e 7, o M62 tem de diferente o coletor de admissão de baixo fluxo, que prioriza o torque em baixas rotações, melhorando a dirigibilidade em compensação ao peso extra do X5. A potência é de 282 hp a 5400 rpm e 440 Nm de torque a 3400 rpm.

N62 Este motor, que substituiu o M62 em 2003, recebeu o prêmio internacional de motor do ano nas categorias ‘Melhor novo motor’ e ‘Acima de 4l’ no ano de 2002, e as principais inovações são o Double Vanos e o Valvetronic.

Este motor, que substituiu o M62 em 2003, recebeu o prêmio internacional de motor do ano nas categorias ‘Melhor novo motor’ e ‘Acima de 4l’ no ano de 2002, e as principais inovações são o Double Vanos e o Valvetronic.

A potência passou a 319 hp e o torque se manteve em 440 Nm. Uma derivação desse motor com 4,8l chegou a equipar o X5, produzindo 360 hp de potência máxima e 500 Nm de torque.

GERENCIAMENTO DO MOTOR

Em sistemas de alta complexidade como os que equipam o BMW X5, mais importante do que aprender como solucionar problemas é conhecer como as estratégias de funcionamento, principalmente em caso de falhas, onde o gerenciamento adotará alguma alternativa para suprir a falta de um sensor ou compensar o mau funcionamento de um atuador.

O motor M62 é equipado com uma central Bosch ME 7.2 e possui sistema single VANOS, ou seja, faz o controle de variação contínua apenas das válvulas de admissão.

BORBOLETADE ACELERAÇÃO ELETRÔNICA

Como em qualquer sistema equipado com borboleta de aceleração eletrônica, o módulo verifica a variação no potenciômetro do pedal do acelerador que representa a solicitação de carga do motorista, posiciona a borboleta na posição ideal para atender esta demanda e confere o correto posicionamento por meio do potenciômetro instalado no corpo de borboleta.

No X5, por meio da borboleta motorizada também são efetuadas as seguintes funções: ajuste da velocidade de cruzeiro, limitação de velocidade e rpm, e correção de marcha lenta.

No X5, por meio da borboleta motorizada também são efetuadas as seguintes funções: ajuste da velocidade de cruzeiro, limitação de velocidade e rpm, e correção de marcha lenta.

A redundância de sinal dos potenciômetros possibilita estratégias em caso de não plausibilidade dos sinais. Se os potenciômetros do pedal do acelerador apresentarem valores diferentes, o módulo irá considerar o que representar a menor aceleração, além de diminuir e tornar mais lenta a abertura máxima da borboleta. Uma luz de emergência também acende no painel e um código de falhas é armazenado na memória.

Para prevenção de acidentes, em caso de acionamento simultâneo entre os pedais de acelerador e freio, a borboleta e o tempo de injeção assumirão o estado de marcha lenta.

No caso do potenciômetro do corpo de borboleta, se não houver plausibilidade de sinais, o módulo irá utilizar a informação do sensor de massa do ar e só irá recorrer ao potenciômetro novamente se o valor estiver de acordo com o fluxo de ar informado.

Se a informação do sensor de massa de ar também não for plausível, a borboleta será desativada e o fornecimento de combustível interrompido. Se for detectada alguma anomalia durante a checagem do sistema antes da partida (curto circuito, carga da mola de retorno, amperagem consumida pelo motor) o motor não entrará em funcionamento.

SENSORES

- Posição dos comandos de válvulas:

A central utiliza o sinal desses sensores para determinar a sequencia de injeção de combustível e ignição, além de verificar a posição dos comandos conforme o ajuste do VANOS. Existe um sensor para cada bancada de cilindros, já que o acionamento do VANOS é independente para cada uma, e estão posicionados nas tampas da corrente de sincronismo.

São de efeito Hall ativo, ou seja, recebem uma alimentação (do relé principal), e por isso geram um campo magnético próprio.

Assim, a onda será modificada quando houver ou não a presença de um dente da roda fônica. Dessa forma o módulo pode reconhecer a posição dos comandos mesmo com o motor parado e a sequencia de injeção será formada logo na primeira volta da partida.

- Massa e temperatura do ar:

Chamado de HFM 5 este sensor possui a particularidade de formar um labirinto para a passagem do ar, evitando oscilações provocadas pelo aumento e redução do fluxo, tornando o sinal mais preciso assim como a dosagem de combustível. A alimentação vem do relé principal da injeção e o sinal oscila entre 0,5 V e 4,5 V.

- Pressão barométrica:

Está instalado dentro da unidade de injeção e não pode ser reparado. Serve como referência para a correção dos valores de massa de ar admitida e também para o sistema de injeção de ar secundário, tornando-os mais precisos.

- Injeção de ar secundária:

Não equipa todos os veículos produzidos nos anos em que estamos tratando, mas tem a função de acelerar o aquecimento do catalisador. Como na fase fria a emissão de HC (combustível não queimado) é maior, o ar injetado no escapamento irá provocar uma pós combustão, e a energia liberada irá aquecer o catalisador.

O motor N62 utiliza o sistema Bosch ME 9.2 e possui uma unidade para o controle do sistema Valvetronic, que em conjunto com o Double Vanos e o coletor de admissão de geometria variável é um dos principais responsáveis por uma redução de 14% no consumo de combustível em relação ao M62. Os sensores de posição dos comandos de válvulas que no M62 estavam na parte da frente do motor, passaram para a parte traseira, onde também estão os sensores de posição do eixo excêntrico do Valvetronic.

O motor N62 utiliza o sistema Bosch ME 9.2 e possui uma unidade para o controle do sistema Valvetronic, que em conjunto com o Double Vanos e o coletor de admissão de geometria variável é um dos principais responsáveis por uma redução de 14% no consumo de combustível em relação ao M62. Os sensores de posição dos comandos de válvulas que no M62 estavam na parte da frente do motor, passaram para a parte traseira, onde também estão os sensores de posição do eixo excêntrico do Valvetronic.

Corpo de borboleta:

A borboleta não tem mais a função de controlar a carga do motor, porém continua presente com outras designações. Durante as partidas com o motor aquecido, a borboleta irá se abrir completamente após 60 segundos de funcionamento, deixando o controle da carga para o Valvetronic. Já com o motor frio, a borboleta irá se abrir completamente, causando um efeito positivo nas características de partida.

A borboleta também irá atuar para provocar vácuo de cerca de 50 mbar no coletor de admissão para que os gases do sistema de ventilação do cárter e do tanque de combustível sejam aspirados pelo motor. Em caso de pane no Valvetronic, a borboleta irá assumir sua antiga função.

Coletor de admissão variável:

Proporciona um fluxo de ar que prioriza o torque em baixas rotações, sem prejudicar o desempenho nas altas rotações. Um servo motor localizado na parte de trás do coletor é responsável por variar a distância que o ar irá percorrer até chegar a válvula de admissão.

Esse coletor possui um direcionador de ar para cada cilindro. Dois eixos (um para cada bancada de cilindros) interligados por engrenagens sincronizadoras, liga o servo motor a estes direcionadores. O caminho mais longo permanece até as 3500 rpm, quando começa a encurtar gradualmente até as 6100 rpm, rotação em que atinge o caminho mais curto.

É possível ajustar os direcionadores em qualquer posição entre o caminho mais longo e o mais curto, por isso o servo motor possui potenciômetros internos para informa a central qual a posição dos eixos.

ALTERNADOR

O alternador de 180 A é monitorado e controlado pela central de injeção, aumentando ou diminuindo a corrente gerada de acordo com as condições de carga no motor e de aquecimento da bateria, podendo até desativá-lo. Por outro lado, a tensão pode chegar a até 15,5V caso a bateria esteja a baixa temperatura e necessitando de carga, por isso fico atento para não dar um diagnóstico incorreto de excesso de carga.

A comunicação com a central é feita através de uma interface chamada de BSD (bit-serial data), assim é possível reconhecer falhas de funcionamento como excesso ou baixa tensão de saída, quebra de correia e falhas de conexão entre alternador e central. Estas falhas serão armazenadas na memória. Excesso de temperatura e curtos circuitos não são detectados, e caso a conexão com a central seja perdida, o alternador irá manter suas funções básicas.

Alguns modelos possuem sistema de troca de calor com o liquido de arrefecimento que passa pela carcaça do mesmo. Caso haja um excesso de temperatura, o regulador de voltagem irá diminuir a tensão de saída até que a situação seja normalizada, mas não impede danos aos componentes internos do alternador se a temperatura for muito alta ou se mantiver por um longo período.

SISTEMA VANOS

Trata-se de um controle de comando de válvulas continuamente variável. Os primeiros sistemas VANOS realizavam a variação do comando de válvulas, porém com apenas duas posições pré definidas, ativadas por uma solenóide ON/ OFF.

Os sistemas continuamente variáveis, como os que equipam a X5, se tornaram possíveis com a aplicação de válvulas solenóides acionadas com sinal do tipo PWM, ou seja, com comprimento de pulso modulada, assim há inúmeras posições possíveis e a posição do comando de válvulas pode ser continuamente variável, atendendo a todas as condições de funcionamento do motor.

Para cada regime de rotação e funcionamento do motor, há um momento de abertura e fechamento ideal para facilitar ou aumentar a velocidade de entrada do ar na câmara de combustão, que irá se traduzir em um satisfatório enchimento dos cilindros.

Em um comando de válvulas de posição fixa, quanto antes acontecer a abertura da válvula de admissão em relação a posição do pistão (dentro de uma faixa de tolerância) melhor será o enchimento do cilindro nos regimes de médias a altas rotações, porém o maior cruzamento de válvulas (momento em que tanto as válvulas de admissão quanto as de escape estão abertas) irão causar marcha lenta irregular.

Por outro lado uma abertura atrasada proporcionará uma marcha lenta suave, em detrimento da performance nos regimes de carga. A idéia do comando de válvulas variável não é elevar a potência, mas sim obter suavidade de marcha lenta, progressividade e incremento do torque em baixas rotações, obtendo assim menor consumo e emissões de poluentes, além de melhor dirigibilidade.

A faixa de atuação é de 20° entre o ponto máximo de atraso e o ponto máximo de antecipação da abertura de válvulas medidos na polia dos comandos, o que significa 40° medidos na polia do virabrequim, já que são necessárias duas voltas do virabrequim para uma do comando.

No sistema Single VANOS, o controle é feito apenas nos comandos das válvulas de admissão e no Double VANOS, é estendido também aos comandos das válvulas de escape onde atua numa faixa de 25 graus da polia do virabrequim. A principal vantagem é realizar um ajuste da reciclagem de gases de escapamento na câmara de combustão.

O ajuste da posição é feita pelo módulo de controle do motor que possui um mapa cruzando informações de velocidade, carga, temperatura de água e óleo do motor, e posição dos comandos de válvulas. O módulo aciona uma válvula solenóide, neste caso com sinal tipo PWM, que direciona o fluxo do óleo para o pistão que está integrado a engrenagem, retardando ou adiantando a posição do comando em relação a ela.

Existe uma válvula chamada ‘check valve’ que mantém pressão hidráulica no sistema quando o motor é desligado para evitar batidas e ruídos do pistão no momento da partida. Quando é necessária alguma intervenção no motor que acarrete a necessidade de desmontagem do conjunto de sincronismo do motor, é preciso conhecimento e ferramental apropriado para o serviço.

O ferramental é necessário para posicionar corretamente as rodas fônicas de cada comando, que apesar de serem idênticas, possuem posição específica de montagem para cada bancada de cilindros. O sincronismo deve ser feita com o pistão na posição de retardo máximo do comando. Isto deve ser verificado com um ohmimetro , nos pinos de contato localizados na superfície frontal do conjunto, indicando circuito fechado.

SISTEMA VALVETRONIC

É um sistema que atua através de um motor elétrico sobre as válvulas de admissão aumentando e diminuindo constantemente a altura de abertura das mesmas, ou seja, a válvula pode abrir entre 0,3 e 9,85 mm em cada ciclo de admissão. O Valvetronic realiza desta forma o controle da carga do motor, que antes era feita pela borboleta de aceleração restringindo a passagem de ar na entrada do coletor.

Esta restrição interfere na formação da mistura no coletor de admissão e prejudica o enchimento do cilindro, já que o motor precisa realizar um esforço extra para aspirar o combustível devido ao obstáculo na entrada do coletor. É como puxar o pistão de uma seringa para abastecê-la. Será preciso um esforço maior por conta do pequeno orifício da agulha.

Sem a borboleta, há uma redução nas perdas por bombeamento, além de facilitar o fluxo da mistura otimizando o enchimento do cilindro e provocando uma turbulência na câmara que proporcionará uma combustão mais eficiente. Neste caso o que irá definir a quantidade de mistura que será admitida será a abertura das válvulas, gerenciadas pelo Valvetronic.

O Valvetronic atua sempre em conjunto com o coletor de admissão de geometria variável e o Double VANOS.

A borboleta não foi dispensada, porém só realiza o controle da carga do motor quando há alguma falha com o funcionamento do Valvetronic. A borboleta também atua para facilitar a partida e aquecimento do motor em determinadas condições de temperatura, além de provocar um vácuo constante no coletor de admissão para a sucção dos vapores do cárter e tanque de combustível.

O sistema é composto de módulo, dois motores elétricos (um para cada bancada de cilindros) e dois conjuntos de engrenagens, eixos excêntricos e molas de retorno. Os motores têm a capacidade de deslocar o conjunto da posição de mínimo à máximo levante de válvulas em 300 ms.

Para remoção do motor é preciso que o conjunto esteja na posição de mínimo levante da válvula para que o eixo com rosca sem fim do motor possa ser desencaixado da engrenagem do eixo excêntrico sem danos, devido a força da mola de retorno.

Caso tenha ocorrido alguma avaria mecânica que impossibilite esse posicionamento, é possível fazer um furo na tampa plástica do motor e girar seu eixo com uma chave Allen. Se isto for necessário o motor não poderá ser reaproveitado.