Um panorama dos sistemas de pós-tratamento diesel aplicados no Brasil a partir de 2012

Anteriormente, regia a norma Proconve P-5 (equivalente à Euro 3) a qual era atendida com o aprimoramento do processo de injeção (diesel eletrônico) e EGR, sem, praticamente, necessidade de pós-tratamento

Com a entrada do Proconve P7 (para pesados) equivalente à norma Euro 5, melhorias foram implantadas nos motores do ciclo Diesel. Os exemplos de aplicação correspondem ao sistema Bluetec da Cummins/Mercedes (pesados) e ao sistema DPNR da Toyota (leves).

Emissões Diesel

No motor Diesel, o combustível é injetado por um curto período, perto do PMS. A rápida combustão, associada a um alto fator de excesso de ar, contribui para a alta eficiência do motor Diesel. No entanto, essa rápida combustão propicia o aumento considerável da pressão dentro da câmara e com isto, picos de alta temperatura de combustão, o que resulta na formação de NOx.

Por outro lado, a quantidade máxima de combustível injetado deve estar de acordo com a massa de ar admitida de forma a minimizar o particulado emitido. Isto requer que o excesso de ar permaneça na faixa de 10% a 20% (Lambda entre 1,1 e 1,2). O particulado, juntamente com o NOx, são os principais poluentes na composição dos gases de escape.

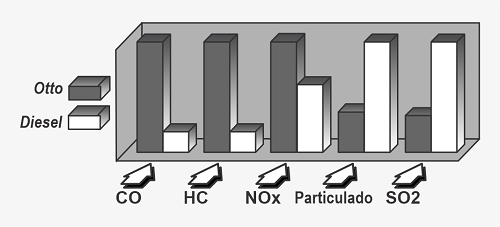

Se comparado com o motor de ciclo Otto e sem considerar o pós-tratamento realizado pelo catalisador, o motor Diesel emite CO, HC, e NOx em quantidades menores. Em contrapartida, as emissões de SO2 (anidrido sulfuroso ou dióxido de enxofre) e de material particulado são superiores.

Com relação às emissões NOx, ainda sendo menores que aquelas do motor ciclo Otto, não podem ser diminuídas utilizando catalisador de 3 vias. Isto em função de que o motor Diesel trabalha com excesso de ar, fato este que impede a ação redutora (transformação do NOx em O2 e N2 livres) do catalisador de 3 vias, que requer lambda em torno de 1 para máxima eficiência de conversão. Como resultado, a redução da emissão de NOx em motores Diesel tem exigido o desenvolvimento de novos tipos de catalisadores.

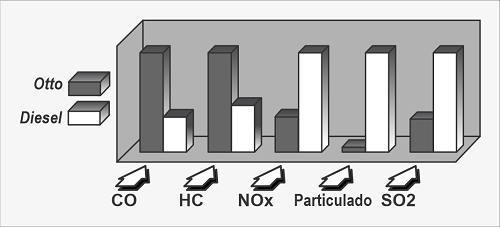

As figuras mostram, de forma qualitativa um comparativo entre as emissões do motor ciclo Otto e ciclo Diesel.

Na figura, a comparação é entre as emissões no escape de veículos sem catalisador, ou seja, as emissões reais dos motores.

A figura , mostra o comparativo de emissões no escape para um veículo com motor ciclo Otto e catalisador e um Diesel sem catalisador.

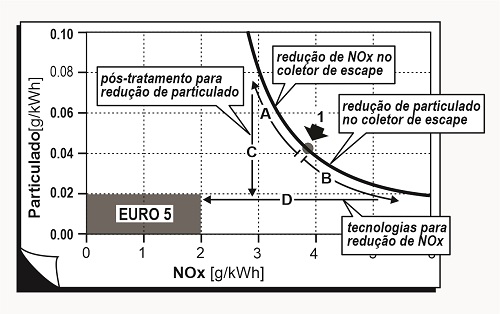

Um fator importante é que, no motor diesel, há um compromisso entre emissões de NOx, emissões de particulado e consumo. Medidas tendentes a reduzir o nível de NOx têm impacto nas emissões de particulado e vice-versa. Por sua vez, as medidas para melhorar o consumo de combustível aumentam as emissões de NOx.

Este compromisso é mostrado esquematicamente na figura 3, cujo gráfico mostra a curva que relaciona as emissões de NOx e de particulado no coletor de escape de um motor diesel genérico que emite valores de particulado e NOx como indicado pelo ponto 1.

Reparar que aplicando medidas de redução da emissão de NOx, no próprio motor (indicado pela seta A), verifica-se experimentalmente um aumento na emissão de particulado.

Por sua vez, medidas que propiciem a diminuição de particulado resultam no aumento da emissão de NOx (indicado pela seta B).

Portanto, para atender à norma Euro 5 foi necessário implementar soluções de pós-tratamento que resultaram na diminuição simultânea, tanto do particulado (indicado pela seta C) como do NOx (indicado pela seta D).

Cabe salientar que a diminuição na emissão de NOx pode ser obtida tanto com métodos de pós-tratamento como com EGR.

Em resumo, as emissões a serem controladas são HC, CO, material particulado e NOx. Um conjunto de tecnologias para o controle de CO, HC e particulado e um outro para o controle de NOx, sendo que as emissões de enxofre são diminuídas agindo, basicamente, sobre a formulação do combustível.

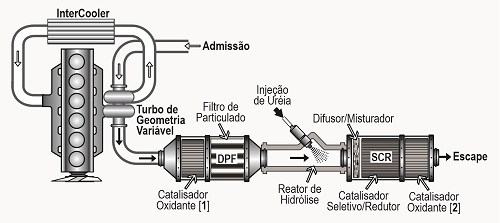

Sistema Bluetec - Cummins

A figura mostra a configuração do sistema de pós-tratamento utilizado pela Cummins. Este sistema resulta similar ao de outros fabricantes como a Mercedes, por exemplo.

A funcionalidade dos componentes do sistema é a seguinte:

1. O catalisador oxidante [1] trata as emissões de CO e HC que resultam em CO2 e H2O.

2. O filtro de particulado (DPF) retém o material particulado. Quando o acúmulo deste ultrapassa certo limite, o filtro deve ser regenerado através da combustão das partículas. Isto se consegue com a pós-injeção de combustível (injeção de pequena quantidade de combustível após a injeção principal) que, ao queimar no catalisador oxidante [1] eleva a temperatura dos gases. Assim, estes atingem o patamar dos 500 graus, o que permite a entrada em combustão espontânea do particulado, regenerando o filtro.

3. O catalisador SCR (catalisador seletivo redutor) trata da redução das emissões de NOx. Para seu funcionamento o SCR utiliza amônia (amoníaco) que, ao reagir com o NOx resulta em N2 (nitrogênio) e H2O (água). O amoníaco (gás tóxico) necessário à reação é obtido a partir de uma solução de 32% de uréia (substância não tóxica), dosada antes do SCR. Com a alta temperatura dos gases de escape (acima de 170 graus) a uréia é transformada em amoníaco no reator de hidrólise.

4. O catalisador oxidante [2] cumpre a função de eliminar qualquer resto de amoníaco não utilizado no SCR, transformando-o em N2 (nitrogênio) e H2O (água).

Importante: A aplicação destes sistemas de pós-tratamento resultou na implantação obrigatória de uma rede de distribuição da solução de uréia, identificada com a sigla ARLA32.

Sistema D-Cat - Toyota

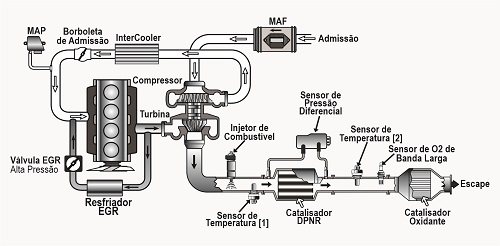

Desenvolvido pela Toyota, equipa os comerciais leves e veículos de passeio com motor diesel. A figura mostra a configuração do sistema cuja particularidade é a presença do catalisador DPNR.

O catalisador DPNR é um conversor integrado (desenvolvido pela Toyota) que conjuga as funções de filtro de particulado e de catalisador acumulador/redutor de NOx.

A necessidade de regeneração é detectada através da informação do sensor de pressão diferencial. Nessa situação é injetada uma quantidade de combustível através do injetor instalado no escapamento. Isto gera uma atmosfera oxidante e o combustível injetado entra em combustão por ação da platina, presente no catalisador DPNR. Isto provoca o aumento da temperatura ao nível necessário à combustão do particulado, iniciando assim, o processo de regeneração, o qual é monitorado pelo sensor de pressão e pelos sensores de temperatura. Outros detalhes desta configuração:

1. O catalisador oxidante converte qualquer HC residual que não tenha sido eliminado durante o processo de regeneração.

2. A injeção extra de combustível serve também, para promover o processo de redução do catalisador acumulador/redutor através da ação catalisadora da platina.

3. O sensor de banda larga monitora o teor da mistura, principalmente durante o processo de regeneração em que há excesso de combustível no escapamento. Observar que o motor funciona normalmente com mistura pobre, o que não permite o uso de sonda lambda. Lembrar que a presença do catalisador não modifica o lambda da mistura admitida. Reparar, no entanto, que a injeção de combustível no escapamento, sim, o modifica temporariamente.

Combustível

Como mencionado, o objetivo do pós-tratamento é a diminuição das emissões de CO, HC, NOx e material particulado, restando ainda, o enxofre no combustível, como componente poluente.

Este, além de ser o componente básico do ácido sulfúrico na atmosfera (chuva ácida), prejudica de forma irreversível o funcionamento e efetividade dos elementos de pós-tratamento como o catalisador de NOx e o filtro de particulado.

Ainda existindo a tecnologia necessária à sua eliminação, na forma de catalisador de enxofre, o caminho escolhido pelos fabricantes é o da diminuição do teor de enxofre no combustível.

A experimentação durante os processos de desenvolvimento dos sistemas de pós-tratamento mostrou que o nível máximo de enxofre no combustível, que oferece o melhor desempenho, é 10 ppm (S10). No Brasil, os níveis utilizados atualmente são:

Diesel Metropolitano: S50 (50 ppm). Em Janeiro 2013 começou a oferta de S10.

Diesel Interior: S500 (500 ppm). No entanto, S500 não pode ser utilizado em veículos produzidos depois de 2012