Sistema de Controle de Emissões Evaporativas: sua importância e princípios de funcionamento – Parte 2

Nesta edição, conheça outros padrões e estratégias adotadas para o controle eficaz de detecção de pequenos vazamentos e mitigação das emissões evaporativas

Como mencionado na edição anterior, para atender à norma, numa primeira fase (1996) de aplicação, o teste de diagnóstico incorporado ao Monitor EVAP devia ser capaz de detectar vazamento equivalente a um furo de 1 mm de diâmetro (vazamento pequeno) ou maior. A partir de 2000, deve poder detectar vazamentos equivalentes a um furo de 0,5 mm de diâmetro (vazamento muito pequeno) ou maior.

Para isto, o padrão OBDII prevê um teste de diagnóstico que executa um teste passivo, para verificação do fluxo de purga e outro intrusivo, para a verificação de estanqueidade ou hermetismo, que abrange desde o reservatório de combustível até a válvula de purga.

Também, para atender à especificação, o reservatório de combustível deve ser selado; ou seja, nestes sistemas, a tampa do tanque desempenha um papel muito importante na vedação.

À diferença do exemplo abordado na edição anterior (verificação por sobrepressão gerada por bomba dedicada), nesta será apresentado um exemplo de sistema EVAP com verificação de estanqueidade por vácuo natural.

COMPONENTES

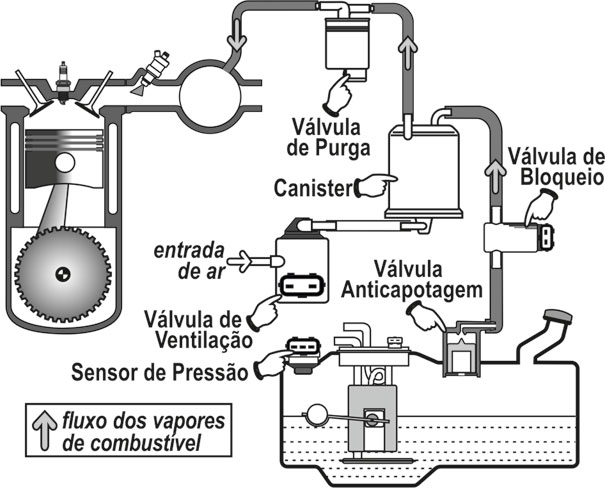

A figura 1 apresenta, como exemplo, a configuração utilizada em veículos Ford. Aos componentes básicos se adicionam:

- Válvula de ventilação do cânister (normalmente aberta): Quando fechada, isola o cânister da atmosfera.

- Sensor de pressão: Instalado na parte superior do tanque.

- Informação do nível de combustível. Fornecida pelo módulo de controle do painel de instrumentos.

- O sistema deve possuir uma válvula de alívio para limitar a sobrepressão dos vapores no tanque, assim como a geração de vácuo. Esta válvula pode estar integrada à tampa do reservatório.

- Válvula de bloqueio. No caso de veículos Ford, é utilizada em híbridos e sua função é, sob comando da UC, isolar o reservatório de combustível do resto do sistema. Desta forma, a purga do cânister pode ser mais intensa, minimizando o risco de admitir vapores saturados.

Funcionamento para Detecção de Vazamento Pequeno (1 mm de diâmetro)

O teste de integridade do sistema é realizado em condições que minimizem a geração de vapor e variações de pressão no tanque, já que isto pode provocar a falsa iluminação da MIL.

A verificação é feita após 6 horas do motor parado, com o veículo se movimentando com velocidade estabilizada e com temperatura ambiente entre 4 0C e 40 0C. A verificação se processa em 5 fases.

Fase 1: Nesta fase a depressão do coletor de admissão cria o vácuo necessário ao teste de estanqueidade. Isto se consegue fechando a válvula de ventilação do cânister e abrindo a válvula de purga. Quando atingido, passa-se à fase 2.

Caso exista um grande vazamento, esta fase não será completada. O defeito pode ser causado por: 1) tampa do tanque não instalada de forma apropriada, 2) linha de vapor desconectada ou com vazamento, 3) válvula de ventilação bloqueada aberta, 4) válvula de purga bloqueada fechada. Esta situação provoca a gravação de um DTC P0455.

No caso de sistema EVAP com sensor de pressão instalado no tanque de combustível, a falha 1) gera o código P0457 e não o P0455.

Fase 2: Nesta fase, com vácuo na linha, é fechada a válvula de purga durante um tempo pré-estabelecido, o que permite a estabilização da pressão no tanque. Se a pressão aumenta ao fechar a válvula, esta fase é concluída e o monitor passa à fase 3. Se o vácuo continua a aumentar, provavelmente, a válvula de purga não fecha corretamente.

Fase 3: Nesta fase, com vácuo estabilizado, o sistema permanece fechado por um intervalo de tempo determinado, no fim do qual é novamente registrado o nível de vácuo.

A diferença entre os valores inicial e final é utilizada para comparar com o limite de calibração, o qual é ajustado, antes de cada teste, em função da temperatura ambiente e o nível de combustível.

- Se o limite máximo não é ultrapassado, o sistema EVAP é considerado estanque, sem vazamento.

- Se o limite máximo é superado em 3 testes sucessivos, provavelmente, existe “pequeno vazamento” e uma verificação final (geração de vapor) é realizada nas fases 4 e 5, já que uma excessiva geração de vapor no tanque poderia provocar a falsa iluminação da MIL.

O monitor será interrompido se houver uma mudança excessiva de carga do motor, de pressão ou do nível do combustível no tanque.

Fase 4: A verificação de geração de vapor é realizada eliminando o vácuo do sistema, abrindo a válvula de ventilação e fechando a seguir, a válvula de purga. Após um intervalo especificado, o monitor determina se a pressão no tanque permanece baixa ou se aumentou devido à geração excessiva de vapores de combustível.

Nesta fase também é realizada a verificação funcional da válvula de bloqueio nos sistemas em que está presente. Para isto, a válvula de purga é aberta e a de bloqueio é fechada.

- Se a válvula fecha corretamente, se verifica um aumento da pressão provocado pelos vapores acumulados no tanque.

- Se a válvula não fecha corretamente, se verifica uma rápida queda na pressão do tanque. Se esta perda de pressão ultrapassa o limite de calibração, por 2 vezes seguidas num mesmo ciclo de condução, o código P2450 é gravado como pendente.

Fase 5: Se a elevação da pressão devido à geração de vapor é inferior ao limite máximo, é gravado o código P0442 (pequeno vazamento detectado). Lembrar que as fases 4 e 5 somente são executadas se na fase 3 foi detectado um provável “pequeno vazamento”.

Funcionamento para Detecção de Vazamento Muito Pequeno (0,5 mm de diâmetro)

O teste de estanqueidade é feito com motor parado e ignição desligada e utiliza o vácuo natural gerado no sistema pelo resfriamento dos vapores, após o desligamento do motor. A seguir é analisada uma das funcionalidades, utilizada em veículos Ford. A sigla utilizada para identificar este teste é EONV (Engine Off Natural Vacuum ou motor desligado vácuo natural).

Fundamenta-se numa lei da termodinâmica que estabelece que existe uma relação de proporcionalidade entre a temperatura e a pressão de um gás contido num recipiente fechado de volume fixo. Como resultado, a todo aumento da temperatura corresponde um aumento da pressão e toda diminuição da temperatura é acompanhada por uma diminuição da pressão.

Diminuição de temperatura e pressão acontece no veículo quando, com o sistema EVAP fechado (válvula de purga e de ventilação fechadas), o motor se resfria após um período de funcionamento. Por outro lado, o efeito inverso, ou seja, aumento de temperatura e pressão, pode ser provocado pela transferência de calor para o sistema EVAP, pelo sistema de escapamento, imediatamente após desligar o motor.

Estes dois efeitos, geração de vácuo e pressão com motor desligado, são utilizados pelo monitor para detectar vazamentos de 0,5 mm.

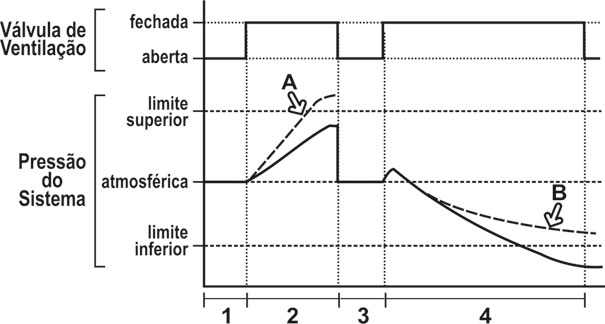

A verificação se processa em 4 fases e a curva da figura 2 mostra como evolui a pressão do sistema EVAP durante o teste, assim como o estado da válvula de ventilação.

Fase 1: Esta é a fase de estabilização da pressão logo após desligar a ignição e tem uma duração aproximada, de 2 minutos. A válvula de ventilação é aberta, com o que a pressão no reservatório se estabiliza na pressão atmosférica. Também, durante esta fase é feito o teste de volatilidade que mede a pressão positiva decorrente da vaporização do combustível, decorrente de condições extremas de funcionamento com combustível de alta volatilidade e temperatura ambiente elevada. Se a pressão ultrapassa um limite máximo determinado, o teste é cancelado. Se a pressão não ultrapassa o limite, a pressão medida pelo sensor é armazenada como referência para as seguintes fases do teste.

Fase 2: Este é o primeiro teste de estanqueidade. A válvula de ventilação é fechada, com o que o sistema EVAP permanece totalmente selado. Como resultado, será verificada a presença de pressão positiva ou de vácuo, dependendo de se a temperatura no reservatório aumenta ou diminui. Quanto maior o vazamento tanto menor será a variação de pressão ou vácuo pelo que, na presença de vazamento de 0,5 mm ou superior, tal variação poderá não ser mensurável.

Durante esta fase, a pressão no reservatório é continuamente medida e comparada com limites de calibração (pressão e vácuo) calculados com base no nível de combustível e temperatura ambiente. Se os níveis de pressão ou de vácuo resultam superiores aos limites de calibração, o sistema é considerado sem vazamento e o teste de estanqueidade é considerado concluído.

No entanto, se a pressão no tanque se estabiliza num valor menor que o limite de calibração, o monitor passa à fase 3. No caso de verificar-se presença de vácuo, o monitor fica na fase 2 por 45 minutos ou até que o vácuo resulte menor que o limite de calibração. Em ambos os casos o monitor considera o teste concluído.

Fase 3: Esta é a fase de transição. Esta fase acontece se, durante a fase 2, o valor da pressão positiva não superou o limite de calibração indicando possível vazamento. No início desta fase, a válvula de ventilação é aberta, permitindo que a pressão no sistema EVAP se estabilize novamente para logo após passar à fase 4. Isto, para assegurar que a fase 4 se inicie a partir do valor de referência da pressão.

Fase 4: Este é o segundo teste de estanqueidade. A válvula de ventilação é fechada, selando o sistema EVAP novamente. Nesta condição, o sistema é monitorado para verificar as variações de pressão ou vácuo que nele ocorrem. Como na fase 2, se a pressão ou vácuo excedem os limites de calibração, o sistema é considerado sem vazamento. Se, pelo contrário, após 45 minutos de monitoramento os valores não excedem os limites, o sistema é considerado com vazamento de 0,5 mm ou superior e o teste é concluído.

Uma vez finalizado o monitoramento, os valores pico de pressão e de vácuo são armazenados juntamente com os DTCs resultantes de falhas detectadas. Basicamente: P0456 Detectado vazamento muito pequeno (0,5 mm) e P260F Falha de desempenho do processador de monitoramento. Esta falha corresponde ao caso em que a UC comporta um processador dedicado (separado do principal) que funciona somente com o motor desligado.

Por sua vez, o teste é abortado se detectadas variações instantâneas no nível de combustível ou na pressão do sistema. Com referência à figura 2:

- A curva em traço cheio corresponde a um teste em que na fase 2 a pressão não excedeu o limite de calibração, podendo indicar possível vazamento. Portanto, o monitor executa as fases 3 e 4. Na fase 4 o vácuo supera o limite, pelo que o monitor conclui que não há vazamento.

- A curva A corresponde ao caso em que a pressão supera o limite de calibração com o que, o monitor considera o teste completo com o sistema sem vazamento.

- A curva B corresponde ao caso em que o vácuo não supera o limite de calibração, o que indica presença de vazamento muito pequeno; gravação do DTC P0456.

EMISSÕES EVAPORATIVAS EM MOTOR SOBREALIMENTADO

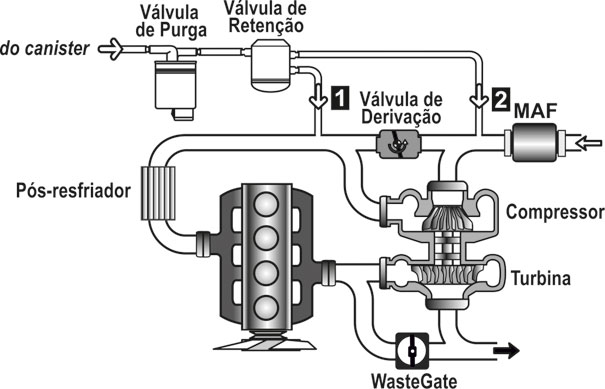

A figura 3 apresenta a configuração utilizada em motores sobrealimentados em que, ao sistema de emissões evaporativas, é adicionada a válvula antirretorno ou de retenção.

- Válvula de retenção. É uma válvula mecânica, instalada entre o coletor de admissão e a válvula de purga; sua função é evitar o fluxo reverso de vapores na condição de funcionamento com sobrealimentação. Dependendo do sistema, a válvula pode ser de 1 via ou de 2 vias.

VÁLVULA DE UMA VIA

Está instalada entre a válvula de purga e o coletor de admissão após o compressor. Sua função é impedir o fluxo reverso do coletor para o cânister, durante o funcionamento com sobrealimentação. Com relação à figura 3, a diferença reside em que a válvula de uma via só tem a conexão 1 com o coletor.

VÁLVULA DE DUAS VIAS

A válvula de duas vias (fig.3) possibilita direcionar o fluxo de vapores para:

a) Coletor de admissão após o compressor. Durante o funcionamento com carga estabilizada (sem sobrealimentação) os vapores são admitidos diretamente, no coletor de admissão (fluxo 1), pela ação do vácuo presente nele, como é o caso nos motores aspirados.

b) Coletor de admissão antes do compressor. Durante o funcionamento com sobrealimentação os vapores são admitidos antes do compressor (fluxo 2) pela ação do vácuo gerado. Isto, em função de que a sobrepressão gerada pelo compressor impediria a admissão dos vapores após o mesmo.

Nota: Para a verificação de estanqueidade do sistema EVAP, o monitor aplica o mesmo procedimento apresentado acima para o motor aspirado.