Encerrando esta série de artigos sobre vibrações originadas pelo sistema de suspensão e tração dos veículos automotores, estudaremos outra causa de vibrações do sistema moto propulsor, o eixo cardan.

Ângulo de trabalho do eixo propulsor (fase) Procedimento de medição

Levante o veículo no elevador. Se estiver sendo utilizado um elevador de contato com o chassi, posicione as sapatas sob o eixo traseiro e abaixe o veículo sobre as sapatas até que elas suportem o peso da parte traseira do mesmo.

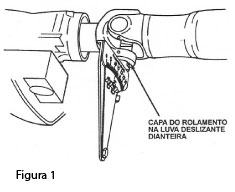

Posicione o nível no centro da escala do goniômetro, e fixe-o na capa do rolamento da luva da caixa de mudanças. Alinhe com a cruzeta da junta universal (Figura 1).

Gire o eixo propulsor até que a bolha esteja nivelada. Gire o goniômetro (Figura 2) para que ele fique alinhado com o eixo propulsor e meça o ângulo. Transfira o goniômetro para a capa do rolamento da luva do diferencial (Figura 3). Este ângulo deverá ser igual ao ângulo da luva da caixa de mudanças. A variação de até 0,5° é aceitável.

Gire o eixo propulsor até que a bolha esteja nivelada. Gire o goniômetro (Figura 2) para que ele fique alinhado com o eixo propulsor e meça o ângulo. Transfira o goniômetro para a capa do rolamento da luva do diferencial (Figura 3). Este ângulo deverá ser igual ao ângulo da luva da caixa de mudanças. A variação de até 0,5° é aceitável.

Posicione o nível no centro da escala do goniômetro. Gire o eixo propulsor 90° e fixe o goniômetro na capa do rolamento do eixo propulsor na caixa de mudanças (Figura 4). Alinhe com a cruzeta da junta universal. Gire o eixo até que a bolha esteja nivelada. Gire o goniômetro para que fique alinhado com o eixo propulsor (cardan) (Figura 5) e meça o ângulo. Transfira o goniômetro para a capa do rolamento na outra extremidade do eixo (Figura 6). Este ângulo deverá ser igual ao outro ângulo. Se os ângulos NÃO forem iguais, pode ser indicação de luva empenada.

Nota: Se o eixo propulsor possuir uma junta universal dupla, o eixo deverá ser girado 90° após o ângulo da caixa de mudanças ter sido medido. (Figura 7)

Alinhamento das luvas (fase)Posicione o nível no centro da escala do goniômetro e fixe-o na capa do rolamento do eixo propulsor, na extremidade da caixa de mudanças, e alinhe com a cruzeta da junta universal (Figura 1). Gire o eixo até que a bolha esteja nivelada. Transfira o goniômetro para a extremidade oposta do eixo e alinhe com a cruzeta da junta universal (Figura 8). Os ângulos devem ser iguais. Certifique-se de que a luva deslizante esteja montada corretamente. Se as luvas NÃO estiverem alinhadas, é indicação de eixo danificado e, portanto, deverá ser substituído.

Excentricidade lateralLevante o veículo no elevador. Se estiver sendo utilizado um elevador de contato com o chassi, posicione as sapatas sob o eixo traseiro e abaixe o veículo sobre as sapatas até que elas suportem o peso da parte traseira do mesmo.

Marque o eixo propulsor onde o relógio comparador fizer contato com ele. Certifique-se de que a trajetória do relógio comparador esteja livre de saliências, reentrâncias ou outras variações que possam afetar a leitura. Posicione o relógio comparador no eixo (Figura 9) com a caixa de mudanças em neutro. Gire o eixo para localizar o ponto mais baixo. Zere o relógio comparador. Gire o eixo lentamente para verificar a excentricidade total. Marque o ponto mais alto para as três posições onde a excentricidade foi verificada. Se a excentricidade não for maior do que 0,76 mm, ela será aceitável.

Se a excentricidade exceder 0,76 mm, gire o eixo propulsor (cardan) 180° no flange de acoplamento do eixo traseiro e verifique novamente a excentricidade.

Se a excentricidade continuar fora do especificado, verifique o flange de acoplamento do eixo traseiro quanto à excentricidade.

Excentricidade do flange de acoplamentoVerifique a excentricidade do flange de acoplamento utilizando um adaptador ou a carcaça de uma junta universal equivalente e um relógio comparador para ser fixado em furos (Figura 10). Posicione o relógio comparador na superfície da ferramenta do flange de acoplamento. Gire a luva e localize o ponto mais baixo. Zere o relógio.

A excentricidade do flange de acoplamento deverá ser de no máximo 0,15 mm ou menor.

Se a excentricidade do flange de acoplamento for maior que 0,15 mm, porém menor do que 0,28 mm, e o peso de balanceamento estiver no ponto mais baixo ou próximo dele, o flange de acoplamento é aceitável.

Nota: Se o eixo propulsor (cardan) for uma junta universal dupla, o relógio comparador deve ser posicionado (figura 11) para:

Medição da excentricidade lateral, na face do flange do eixo, próximo ao ressalto usinado.

Medição da excentricidade radial, no flange do eixo. Excentricidade de 0,13 ou menor será aceitável.

Balanceamento do eixo propulsor (cardan)Levante o veículo no elevador. Se estiver sendo utilizado um elevador de contato com o chassi, posicione as sapatas sobre o eixo traseiro e abaixe o veículo sobre as sapatas até que elas suportem o peso da parte traseira do mesmo. Remova as rodas traseiras e instale pelo menos duas porcas com a parte plana voltada para o tambor ou disco.

Marque e numere o eixo propulsor (cardan) em quatro pontos, distantes 90° um do outro, logo à frente do peso de balanceamento. (Figura 12)

Instale duas abraçadeiras com parafusos do tipo mangueira e alinhe-as com uma das quatro marcas do eixo. Aperte as abraçadeiras (Figura 13).

Cuidado: certifique-se que as abraçadeiras não encostem no assoalho do veículo.

Dirija o veículo na faixa de vibração e observe o desbalanceamento utilizando o medidor de ressonância.

Solte as abraçadeiras e gire-as para que as cabeças fiquem alinhadas com a próxima marca.

Repita o passo 4.

Repita o passo 5 para todas as quatro posições marcadas no eixo.

Posicione as cabeças dos parafusos das abraçadeiras no ponto de desbalanceamento mínimo. Gire as abraçadeiras, uma para cada lado, em pequenos incrementos até se obter os melhores resultados com o medidor de ressonância (obter-se a vibração mínima do conjunto) (Figura 14).

Aplicando estas sugestões, o técnico será capaz de solucionar a maioria dos problemas de vibração que aparecem no dia a dia da oficina, contribuindo para a satisfação de seu cliente e aprimoramento técnico próprio.

Bom serviço e até a próxima!

Matéria da edição Nº218 - Abril de 2009