Nesta edição, vamos apresentar um panorama dos sistemas de pós-tratamento Diesel aplicados no Brasil a partir de 2012, com a entrada do Proconve (Programa de Controle de Poluição do Ar por Veículos Automotres) P7 (para pesados) equivalente à norma Euro 5. Anteriormente, regia a norma Proconve P-5 (equivalente à Euro 3), atendida com o aprimoramento do processo de injeção (Diesel eletrônico) e EGR, sem, praticamente, necessidade de pós-tratamento.

EMISSÕES DIESEL

No motor Diesel, o combustível é injetado por um curto período, perto do PMS (Ponto Morto Superior do motor). A rápida combustão, associada a um alto fator de excesso de ar, contribui para a alta eficiência do motor Diesel. No entanto, essa rápida combustão propicia o aumento considerável da pressão dentro da câmara e, com isto, picos de alta temperatura de combustão, o que resulta na formação de NOx (óxido de nitrogênio).

Por outro lado, a quantidade máxima de combustível injetado deve estar de acordo com a massa de ar admitida de forma a minimizar o particulado emitido. Isto requer que o excesso de ar permaneça na faixa de 10% a 20% (Lambda entre 1,1 e 1,2). O particulado, juntamente com o NOx, são os principais poluentes na composição dos gases de escape.

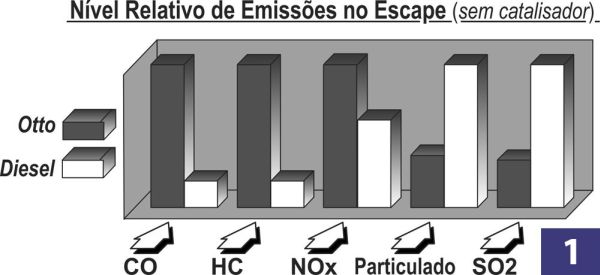

Se comparado ao motor de ciclo Otto e sem considerar o pós-tratamento realizado pelo catalisador, o motor Diesel emite CO, HC e NOx em quantidades menores. Em contrapartida, as emissões de SO2 (anidrido sulfuroso ou dióxido de enxofre) e de material particulado são superiores.

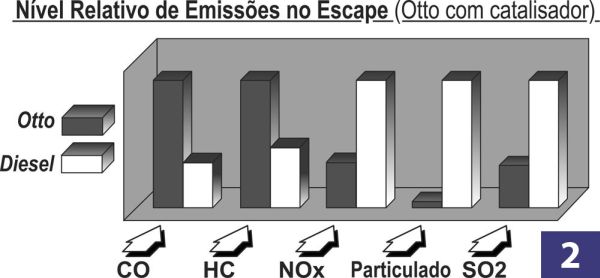

Com relação às emissões NOx, ainda sendo menores que aquelas do motor ciclo Otto, não podem ser diminuídas utilizando catalisador de três vias. Isto em função de que o motor Diesel trabalha com excesso de ar, fato que impede a ação redutora (transformação do NOx em O2 e N2 livres) do catalisador de três vias, que requer Lambda em torno de um para máxima eficiência de conversão. Como resultado, a redução da emissão de NOx em motores Diesel tem exigido o desenvolvimento de novos tipos de catalisadores.

As figuras mostram, de forma qualitativa, um comparativo entre as emissões do motor ciclo Otto e ciclo Diesel.

- Na figura 1, a comparação é entre as emissões no escape de veículos sem catalisador, ou seja, as emissões reais dos motores.

- A figura 2 mostra o comparativo de emissões no escape para um veículo com motor ciclo Otto e catalisador e um Diesel sem catalisador.

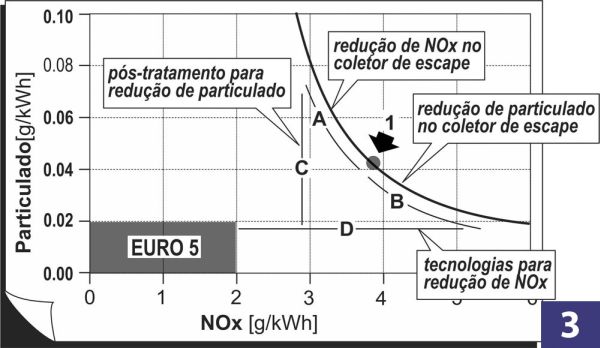

Um fator importante é que, no motor Diesel, há um compromisso entre emissões de NOx, emissões de particulado e consumo. Medidas tendentes a reduzir o nível de NOx têm impacto nas emissões de particulado e vice-versa. Por sua vez, as medidas para melhorar o consumo de combustível aumentam as emissões de NOx.

Este compromisso é mostrado esquematicamente na figura 3, cujo gráfico mostra a curva que relaciona as emissões de NOx e de particulado no coletor de escape de um motor Diesel genérico, que emite valores de particulado e NOx como indicado pelo ponto 1.

Repare que, aplicando medidas de redução da emissão de NOx, no próprio motor (indicado pela seta A), verifica-se experimentalmente um aumento na emissão de particulado.

Por sua vez, medidas que propiciem a diminuição de particulado resultam no aumento da emissão de NOx (indicado pela seta B).

Portanto, para atender a norma Euro 5 foi necessário implementar soluções de pós-tratamento que resultaram na diminuição simultânea, tanto do particulado (indicado pela seta C) como do NOx (indicado pela seta D).

Cabe salientar que a diminuição na emissão de NOx pode ser obtida tanto com métodos de pós-tratamento como com EGR.

Em resumo, as emissões a serem controladas são HC, CO, material particulado e NOx – um conjunto de tecnologias para o controle de CO, HC e particulado e outro para o controle de NOx, sendo que as emissões de enxofre são diminuídas agindo, basicamente, sobre a formulação do combustível.

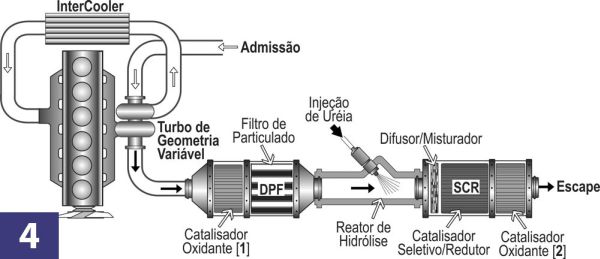

A figura 4 mostra a configuração do sistema de pós-tratamento utilizado pela Cummins. Este sistema resulta similar ao de outros fabricantes como a Mercedes, por exemplo.

A funcionalidade dos componentes do sistema é a seguinte:

1. O catalisador oxidante [1] trata as emissões de CO e HC que resultam em CO2 e H2O.

2. O filtro de particulado (DPF) retém o material particulado. Quando o acúmulo deste ultrapassa certo limite, o filtro deve ser regenerado através da combustão das partículas. Isto se consegue com a pós-injeção de combustível (injeção de pequena quantidade de combustível após a injeção principal) que, ao queimar no catalisador oxidante [1], eleva a temperatura dos gases. Assim, estes atingem o patamar dos 500 graus, o que permite a entrada em combustão espontânea do particulado, regenerando o filtro.

3. O catalisador SCR (catalisador seletivo redutor) trata da redução das emissões de NOx. Para seu funcionamento, o SCR utiliza amônia (amoníaco) que, ao reagir com o NOx, resulta em N2 (nitrogênio) e H2O (água). O amoníaco (gás tóxico), necessário à reação, é obtido a partir de uma solução de 32% de ureia (substância não tóxica), dosada antes do SCR. Com a alta temperatura dos gases de escape (acima de 170 graus), a ureia é transformada em amoníaco no reator de hidrólise.

4. O catalisador oxidante [2] cumpre a função de eliminar qualquer resto de amoníaco não utilizado no SCR, transformando-o em N2 (nitrogênio) e H2O (água).

Importante: a aplicação destes sistemas de pós-tratamento resultou na implantação obrigatória de uma rede de distribuição da solução de ureia, identificada com a sigla ARLA32.

COMBUSTÍVEL

Como mencionado, o objetivo do pós-tratamento é a diminuição das emissões de CO, HC, NOx e material particulado, restando, ainda, o enxofre no combustível como componente poluente.

Este, além de ser o componente básico do ácido sulfúrico na atmosfera (chuva ácida), prejudica de forma irreversível o funcionamento e a efetividade dos elementos de pós-tratamento, como o catalisador de NOx e o filtro de particulado.

Ainda existindo a tecnologia necessária à sua eliminação na forma de catalisador de enxofre, o caminho escolhido pelos fabricantes é o da diminuição do teor de enxofre no combustível.

A experimentação durante os processos de desenvolvimento dos sistemas de pós-tratamento mostrou que o nível máximo de enxofre permitido é 50 PPM. No Brasil, os níveis utilizados atualmente são:

• Diesel Metropolitano: S50 (50 ppm). Em Janeiro 2013 começou a oferta de S10;

Diesel Interior: S500 (500 ppm) desde Janeiro 2014.