Aplicação prática do Diagnóstico 360º para reparadores

Olá, reparador! Tudo certo?

Na matéria deste mês, trazemos um verdadeiro divisor de águas para sua oficina: a aplicação prática do Diagnóstico 360º, uma abordagem completa e estruturada que vai te ajudar a solucionar falhas complexas com mais precisão, agilidade e profissionalismo.

Mais do que uma técnica, essa metodologia é uma mentalidade

Que transforma o modo como o reparador enxerga e conduz o processo diagnóstico — desde o primeiro contato com o cliente até a confirmação e resolução da falha.

Antes de abrir o capô: planejamento é o primeiro passo

Todo diagnóstico eficaz começa antes da chave girar.

O primeiro pilar do Diagnóstico 360º é o planejamento estratégico do reparador, que começa com a entrevista consultiva com o cliente. É nesse momento que você coleta o maior número possível de informações sobre o defeito percebido, histórico do veículo, condições de uso e sintomas relatados.

Dica prática: documente tudo! Ruídos, perda de desempenho, falhas intermitentes, luzes acesas no painel — qualquer detalhe pode ser essencial para direcionar o diagnóstico e economizar horas de trabalho.

Na sequência, o segundo passo é a consulta à literatura técnica do veículo. Isso inclui:

- Esquemas elétricos detalhados, caso a suspeita recaia sobre falhas elétricas;

- Especificações de sincronismo, folgas, pressões e sensores, para análise de falhas mecânicas ou de alimentação.

Esse estudo prévio é crucial para compreender a lógica de funcionamento do sistema e identificar os pontos críticos que serão validados com testes objetivos e ferramentas adequadas.

O que é o Diagnóstico 360º?

A estratégia Diagnóstico 360º consiste em abordar o problema do veículo de maneira holística e multidisciplinar, considerando:

- Histórico do veículo e do cliente;

- Confirmação e simulação da falha;

- Consulta aprofundada à documentação técnica;

- Planejamento do plano de ação com os testes mais adequados;

- Utilização de instrumentos de precisão como scanner, multímetro e osciloscópio.

O segredo está em testar com propósito, e não por tentativa e erro. Com base nessa estratégia, vamos agora para um estudo de caso completo que ilustra a eficácia do método na prática.

Caso real: falha intermitente no Fiesta 1.6 16V Sigma

Sintoma relatado

Proprietário de um Ford Fiesta 1.6 16V Sigma (2013 a 2019) equipado com variador de fase relata perda de potência após alguns minutos de funcionamento. O motor entra em falha e perde desempenho de forma abrupta.

Fase 1: Análise dos sintomas e primeiros testes

Com o auxílio de scanner automotivo e ferramentas de análise, observamos que o módulo de injeção interrompia o envio de pulsos aos injetores dos cilindros 1 e 4. A falha era intermitente, ocorrendo apenas após o aquecimento do motor.

Antes de considerar defeito no módulo, traçamos três hipóteses principais com base na estratégia 360º:

- Falha de ignição nos cilindros 1 e 4;

- Problema mecânico com baixa compressão nesses cilindros;

- Sincronismo incorreto ou defeito na roda fônica.

Fase 2: Investigando a ignição

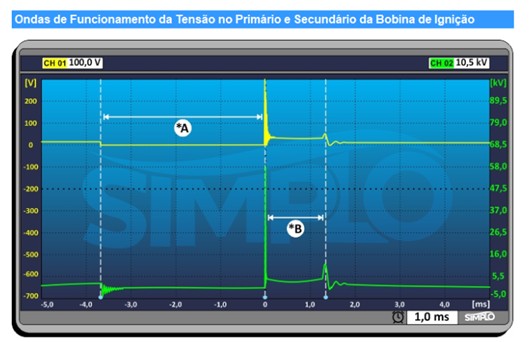

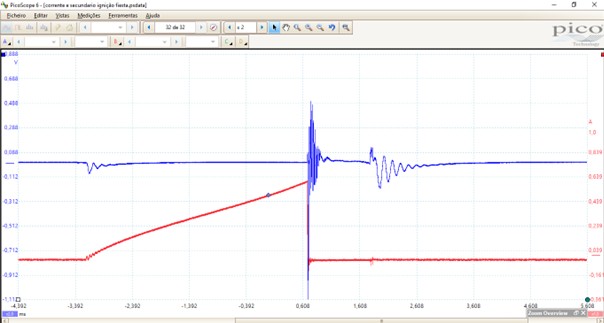

Utilizamos um osciloscópio automotivo com pinça amperimétrica para capturar os sinais de ignição primário e secundário. Comparamos os oscilogramas com os dados de referência da literatura técnica.

Resultado: os sinais de ignição estavam normais, mesmo durante o corte dos injetores. Hipótese 1 descartada.

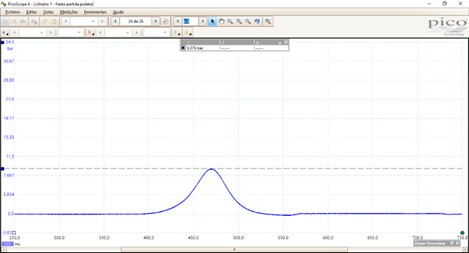

Fase 3: Verificação da compressão dos cilindros

Com um medidor de compressão, realizamos o teste durante a partida. Os cilindros 1 e 4 apresentaram valores adequados, em torno de 9 BAR, semelhantes aos cilindros 2 e 3.

Resultado: Hipótese 2 também descartada.

Fase 4: Sincronismo e leitura da roda fônica

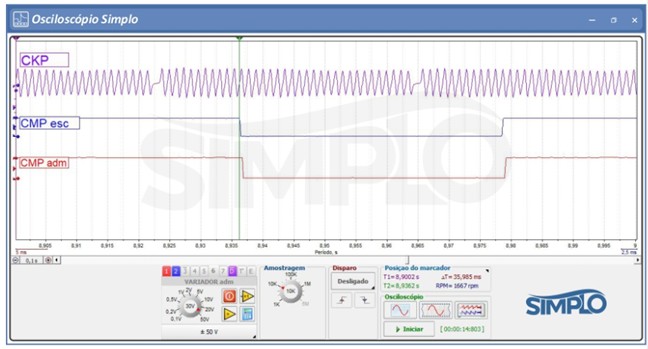

Avançamos para o teste de sincronismo utilizando novamente o osciloscópio. Capturamos os sinais do sensor de rotação (CKP) e dos sensores de fase (CMP), comparando-os com os oscilogramas de referência.

Resultado: Foi identificado um padrão anômalo na leitura do sensor de rotação — falha repetitiva na roda fônica indicando quebra ou empeno de dentes.

Confirmação visual feita após desmontagem parcial do motor: a roda fônica estava danificada, impedindo o módulo de identificar corretamente os tempos de combustão dos cilindros 1 e 4. A ECU, como estratégia de proteção ao catalisador, interrompe os pulsos dos injetores.

Solução e resultado final

Substituímos a roda fônica danificada e realizamos todos os testes novamente. O veículo voltou a funcionar perfeitamente, sem perda de potência.

Esse caso ilustra como o Diagnóstico 360º reduz o retrabalho, evita substituições desnecessárias e fortalece a confiança do cliente no serviço da sua oficina.

Conclusão: Por que aplicar o Diagnóstico 360º na sua rotina?

A aplicação sistemática do Diagnóstico 360º promove:

- Agilidade e assertividade nos testes;

- Redução de tempo improdutivo;

- Menor custo com peças trocadas por tentativa;

- Aumento da rentabilidade da oficina;

- Valorização do conhecimento técnico do reparador.

Dica bônus para o reparador avançado: use o histórico do osciloscópio para criar uma biblioteca de falhas. Assim, sua curva de aprendizado se transforma em um diferencial competitivo no mercado.