1. Introdução - Este sistema é responsável por atuar no controle eletrônico de pressão e vazão da eletrobomba de combustível, programado para atuar de forma otimizada em diversas condições do motor, como marcha lenta ou algumas condições específicas de carga e potência.

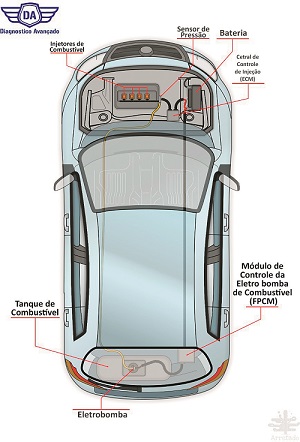

Além da presença do módulo de controle da eletrobomba de combustível é necessário que se tenha um sensor de pressão entre o tanque de combustível e os bicos injetores do motor.

2. Detalhes de funcionamento do sistema

A central de controle de injeção é conectada ao módulo de controle da bomba de combustível e há troca de dois sinais entre eles:

Módulo de controle do motor -> Módulo de controle da bomba de combustível: Sinal PWM de controle;

Módulo de controle da bomba de combustível -> Módulo de controle do motor: Sinal PWM de retorno (Feedback).

O sinal PWM fornecido pelo sistema é proporcional ao sinal de controle enviado pela central de controle de injeção e o sensor de pressão se comunica com a central de controle de injeção, mantendo como entrada o valor de pressão instantânea na saída da bomba de combustível.

A alimentação do módulo de controle da bomba de combustível é feita através da bateria e a do sensor de pressão advém de um sinal de 5V da central de controle de injeção.

3. Componentes do sistema

Na figura 1 é mostrado o esquema do sistema, sendo indicadas as centrais presentes, a alimentação, os injetores e tanque de combustível, além do sensor de pressão.

Dentre os componentes do sistema vale destacar o sensor de pressão de combustível, pois é através dele que o reparador irá ter acesso por meio do scanner da pressão instantânea da linha de combustível.

3.1 Sensor de pressão - A função do sensor de pressão consiste em monitorar constantemente a pressão da linha de combustível, que conecta a bomba aos injetores, sendo os valores dessa medição lidos pela central de controle do motor (ECM) como um sinal de retorno do sistema.

A partir desses valores a central de controle do motor (ECM) se torna capaz de interpretar a condição do sistema gerando a ordem necessária ao módulo de controle da bomba de combustível.

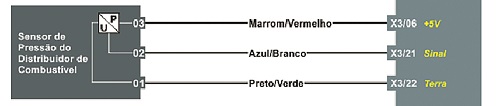

A figura 2 mostra a função de cada terminal do sensor.

4. Como é feito o controle da bomba de combustível?

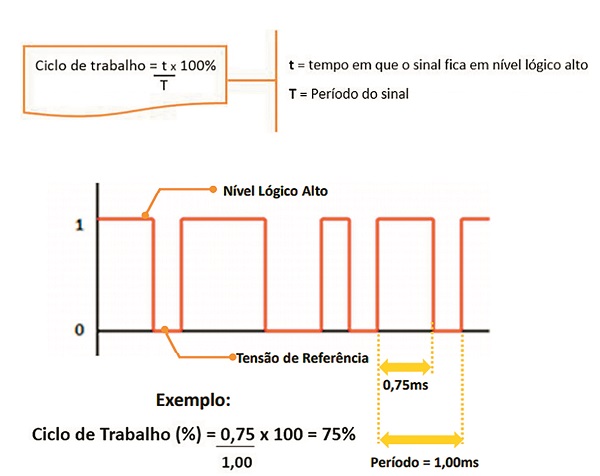

Como dito anteriormente, a troca de sinais entre o módulo de controle da bomba de combustível (FPCM) e a central de controle do motor (ECM) é feita por sinais do tipo PWM. Um sinal é chamado de PWM quando há modulação do mesmo por largura de pulsos, ou seja, através da largura do pulso de uma onda quadrada é possível controlar potência ou velocidade. O parâmetro de maior importância do sinal PWM é chamado de “Duty Cycle”, em português razão cíclica, que indica a forma com que o dispositivo/componente irá operar. No caso deste sistema, o “Duty Cycle” determina qual será a vazão de combustível.

Tal parâmetro é dado em percentual e calculado conforme mostra a figura 3.

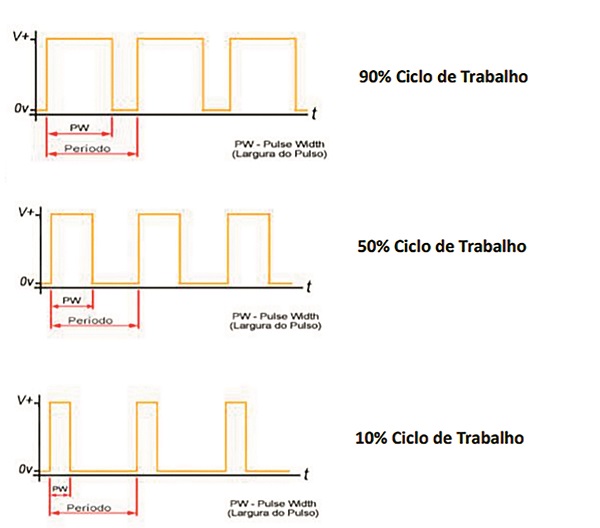

Já a figura 4 apresenta de forma gráfica a definição e a variação do parâmetro de “Duty Cycle”. (Fig.4)

5. Sinais do sistema

5.1 Sinais de saída - Toda a programação para diagnósticos OBD e regulação da pressão e vazão da eletrobomba de combustível está contida dentro da central de controle do motor (ECM).

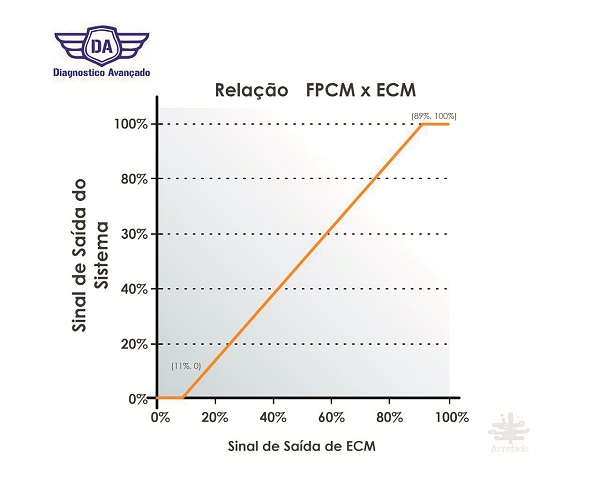

A relação entre a entrada interpretada de Duty Cycle do sinal PWM do módulo de controle da bomba de combustível (FPCM) e do sinal PWM de saída da central de controle do motor (ECM) é vista como mostra a figura 5.

Para valores menores que 11% de Duty Cycle nos sinais PWM de saída da central de controle do motor (ECM), é definido Duty Cycle do PWM do módulo de controle da bomba de combustível (FPCM) igual a 0%.

De forma semelhante, para valores muito altos (acima de 89%), é definido Duty Cycle do PWM do módulo de controle da bomba de combustível (FPCM) igual a 100%.

O intervalo de Duty Cycle do módulo de controle da bomba de combustível (FPCM) representado por (11%,0) é reservado para as condições de curto-circuito à massa.

Já o intervalo de Duty Cycle do módulo de controle da bomba de combustível (FPCM), representado por (89%,100%), é reservado para as condições de curto-circuito à bateria ou circuito aberto.

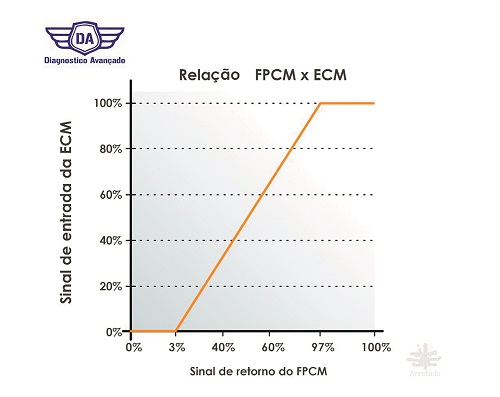

5.2 Sinais de retorno - Já a relação entre os valores de Duty Cycle do sinal de retorno do módulo de controle da bomba de combustível (FPCM) e do sinal PWM de entrada da central de controle do motor (ECM) é exibida pela figura 6.

OBSERVAÇÃO: As estratégias utilizadas para identificar curto ao negativo e ao positivo podem variar de acordo com o tipo de sistema, a apresentada nesta matéria descreve as características de um sistema específico, Por isso é fundamental que o técnico consulte o esquema elétrico do sistema utilizado pelo veículo que está realizando o diagnóstico.

Para valores menores que 3% de Duty Cycle nos sinais PWM de retorno do módulo de controle da bomba de combustível (FPCM) é definido Duty Cycle do PWM da central de controle de Injeção (ECM), igual a 0%.

De forma semelhante, para valores muito altos (acima de 97%), é definido Duty Cycle do PWM da central de controle do motor (ECM), igual a 100%.

O intervalo de Duty Cycle do PWM da central de controle do motor (ECM) representado por (3%,0) é reservado para as condições de curto-circuito à massa.

Já o intervalo de Duty Cycle do PWM da central de controle de controle do motor (ECM) representado por (97%,100%) é reservado para as condições de curto-circuito à bateria ou circuito aberto.

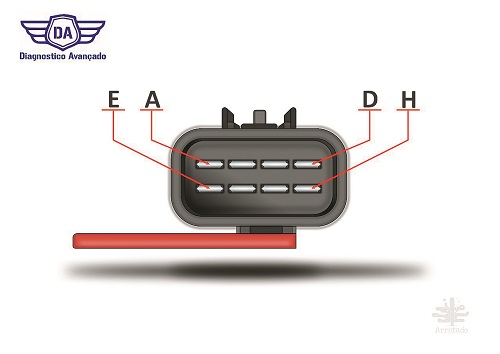

A fim de auxiliar no diagnóstico listaremos a função de cada terminal do conector do módulo de controle da bomba de combustível.

6. Descrição dos sinais elétricos presentes no conector do módulo de controle da bomba de combustível

A posição de cada um dos pinos no conector é dada pela figura 7.

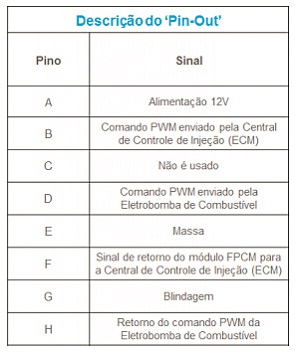

Já na figura 8, temos a descrição da função de cada pino do conector.

OBSERVAÇÃO: As ligações elétricas no conector do módulo de controle da bomba de combustível podem variar de acordo com o tipo de sistema. As exibidas nesta matéria descrevem os sinais de um sistema específico. Por isso é fundamental que o técnico consulte o esquema elétrico do sistema utilizado pelo veículo que irá realizar o diagnóstico.

7. Caso de Estudo

Este caso foi cedido, gentilmente, pelo reparador Lucas da Retífica União Diesel de São Miguel do Araguaia do estado de Goiás. O técnico recebeu o veículo FIAT Strada Hard Work 1.4 ano 2018, figura 9. O cliente reclamava que o veículo apresentava baixo desempenho e não segurava em marcha lenta a ponto de “apagar” o motor caso não fosse pressionado o pedal do acelerador.

O reparador, ao realizar o teste de pressão de combustível com o manômetro, identificou que a pressão não chegava a 1,5 bar.

Ao investigar sobre o histórico de serviços feitos nesse veículo, descobriu que já haviam substituído a bomba de combustível, o que o fez descartar, pelo menos por enquanto, a possibilidade deste componente ser o causador da anomalia.

Ao verificar a presença de algum código de falhas que pudesse lhe auxiliar na identificação da causa da falha, o reparador se deparou com o código

P1225 – Sensor de pressão da linha de combustível.

De acordo com o DTC tudo indicava que o problema estava no sensor.

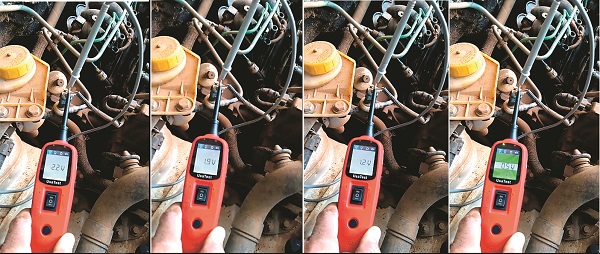

Entretanto, o técnico sabia que teria que confirmar esse mau funcionamento, assim partiu para o teste do sensor, conforme mostra a figura 10.

Ao observar o valor exibido pela ferramenta de diagnóstico que mostrava diferentes valores de tensão à medida que o motor funcionava, ou seja, transformava em sinais elétricos a variação de pressão do sistema em tempo real, concluiu que o sensor estava funcionando de forma adequada.

Após a confirmação do bom funcionamento do sensor, o reparador considerou a possibilidade de um erro na aplicação da bomba de combustível, serviço realizado anteriormente por outra oficina.

Sem perda de tempo, removeu a bomba, e confirmou que estava diante de um erro de aplicação pois esta não era compatível com o sistema. Instalou outra bomba com vazão e pressão de combustível adequada para aquele veículo e o problema foi solucionado.

Caros amigos reparadores, procurei nestas breves linhas, apresentar o funcionamento, os componentes, bem como a dinâmica de funcionamento do sistema, a fim de auxiliá-los no momento da realização do diagnóstico em veículos que utilizam esta tecnologia.

Até a próxima!