Introdução

Os principais fatores que nortearam o desenvolvimento de veículos, desde os anos 80, foram:

Redução das emissões e diminuição do consumo de combustível

E isto, mantendo níveis de desempenho aceitáveis. Em grande parte esses objetivos foram atingidos com a aplicação intensiva de tecnologias de controle eletrônico. O motor foi o primeiro sistema automotivo a receber tais avanços tecnológicos.

Em particular, com relação às emissões, existem três fontes geradoras ligadas ao trem de força do veículo:

. Os gases de escape.

. A evaporação de combustível armazenado no tanque e na cuba do carburador (emissões evaporativas em ciclo Otto) e os vapores de combustível que escapam durante o reabastecimento.

. Os vapores de combustível não queimado, acumulados no cárter, resultantes do vazamento de mistura através da folga existente entre os anéis e as paredes dos cilindros.

Cabe salientar que, em paralelo com as emissões, a redução do consumo é o outro fator determinante da evolução tecnológica no desenvolvimento do motor de combustão interna.

É precisamente durante a fase de projeto do motor que são implementadas as medidas específicas à redução de consumo.

Controle das Emissões no Escape

Em função dos prejuízos causados pelas emissões, e na procura de uma maior eficiência nos motores produzidos nos últimos anos, fez-se necessário o desenvolvimento de sistemas de controle mais sofisticados e precisos. Os desenvolvimentos mais relevantes podem ser classificados em 4 grupos:

1. Os relacionados diretamente com o projeto do motor;

2. Os relacionados com o sistema de admissão da carga;

3. Os que fazem parte do sistema de pós-tratamento;

4. Os relacionados ao uso de combustíveis alternativos.

Dois destes desenvolvimentos, relacionados com o projeto do motor, são o de desativação ou cancelamento de cilindro e o sistema Start/Stop.

Desativação de Cilindros.

Principalmente aplicado em motores de 8 e 6 cilindros, este sistema tem por objetivo cancelar (desativar) cilindros mantendo as válvulas fechadas. Na maioria dos casos, são desativados um terço ou a metade dos cilindros. Desta forma, a desativação equivale a operar o veículo com um motor de menor cilindrada o que resulta em menor consumo e, conseqüentemente, na diminuição das emissões, principalmente, de CO2.

Durante a partida e alta carga, o motor opera com a totalidade dos cilindros. O cancelamento de cilindros nas condições de 1) carga parcial com velocidade estabilizada, 2) aceleração moderada ou 3) pendentes suaves, contribui para a economia de combustível.

O cancelamento consiste em manter as válvulas de admissão e de escape fechadas e, ao mesmo tempo, desativar a alimentação de combustível do cilindro cancelado.

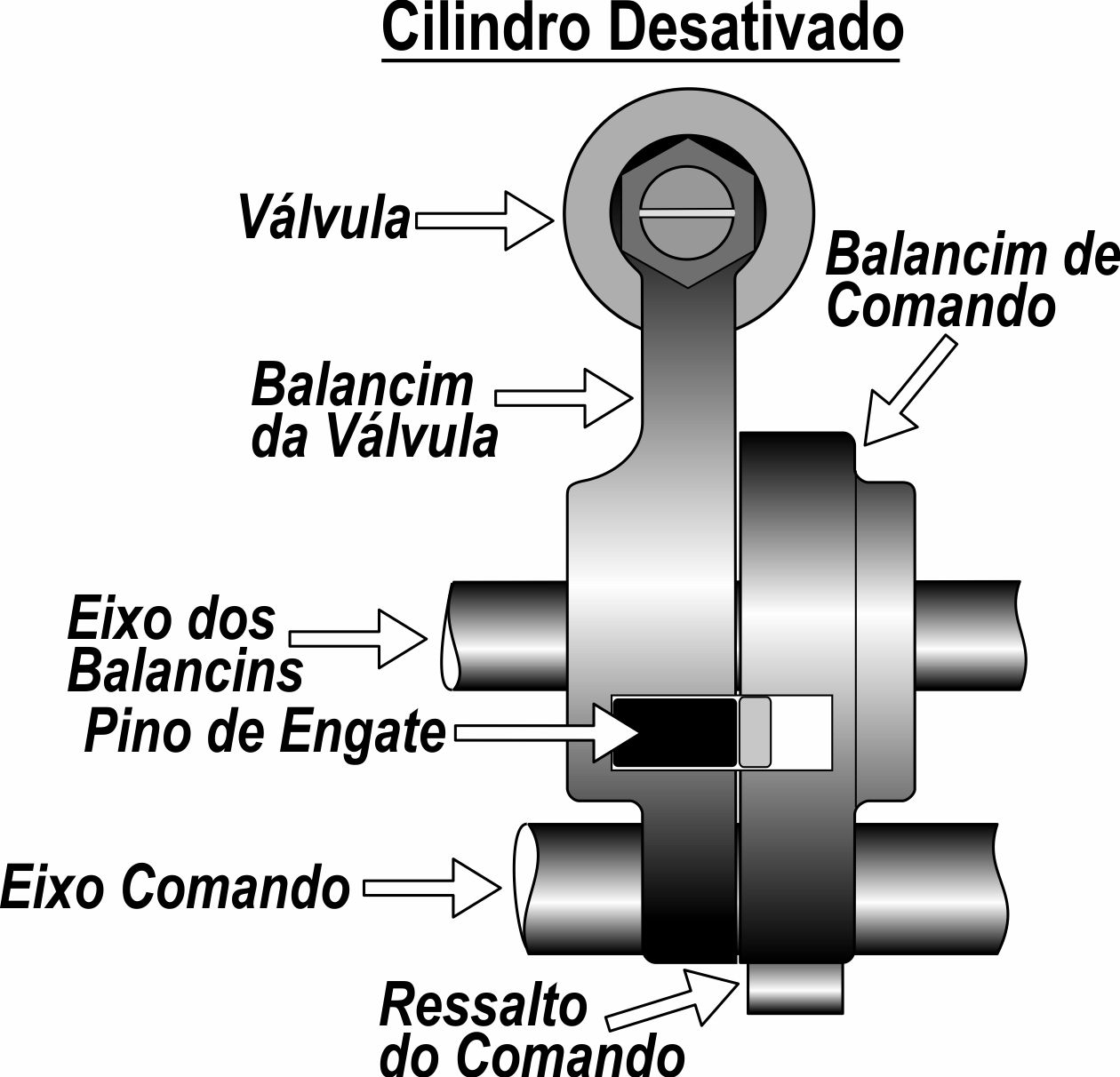

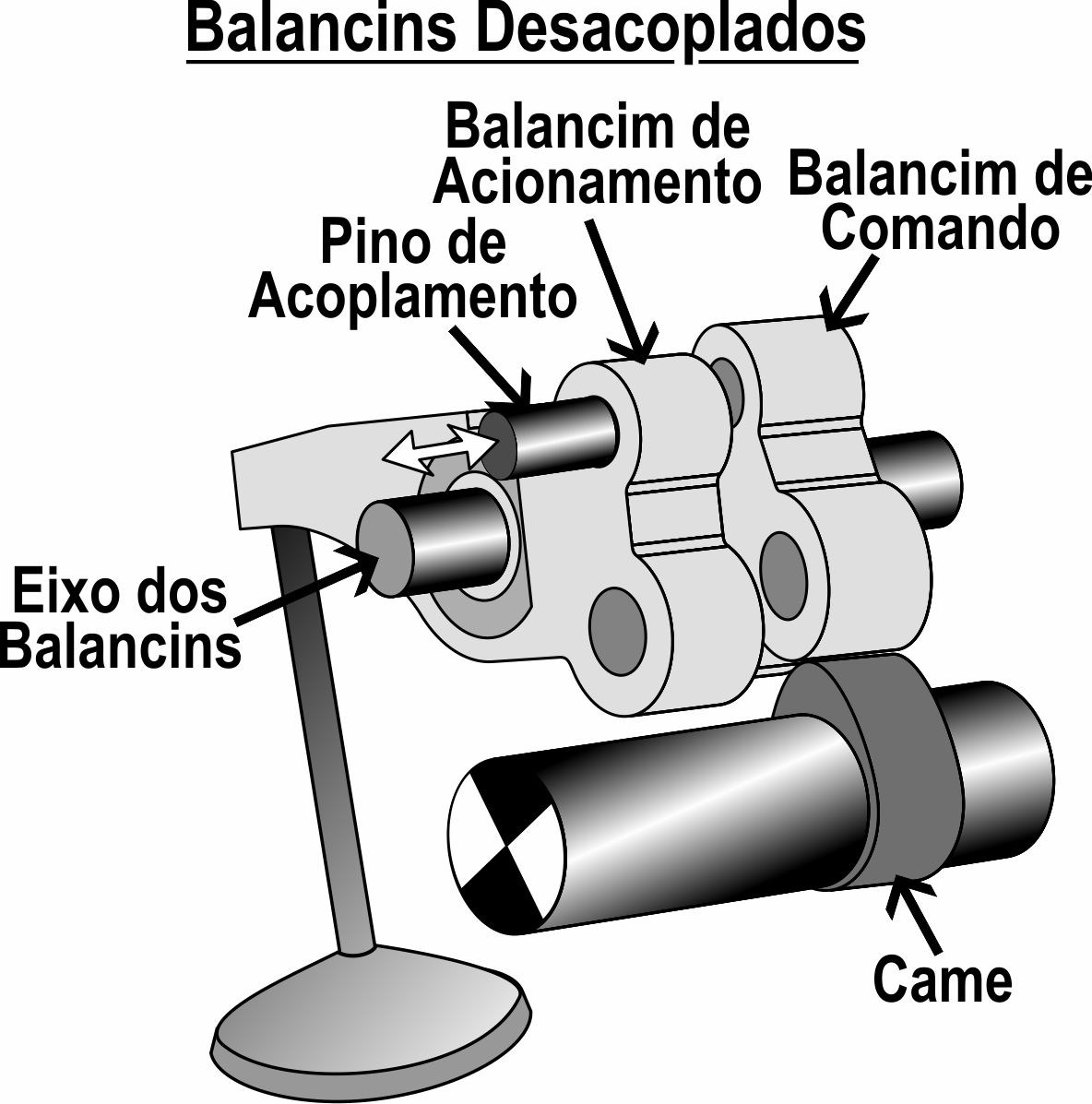

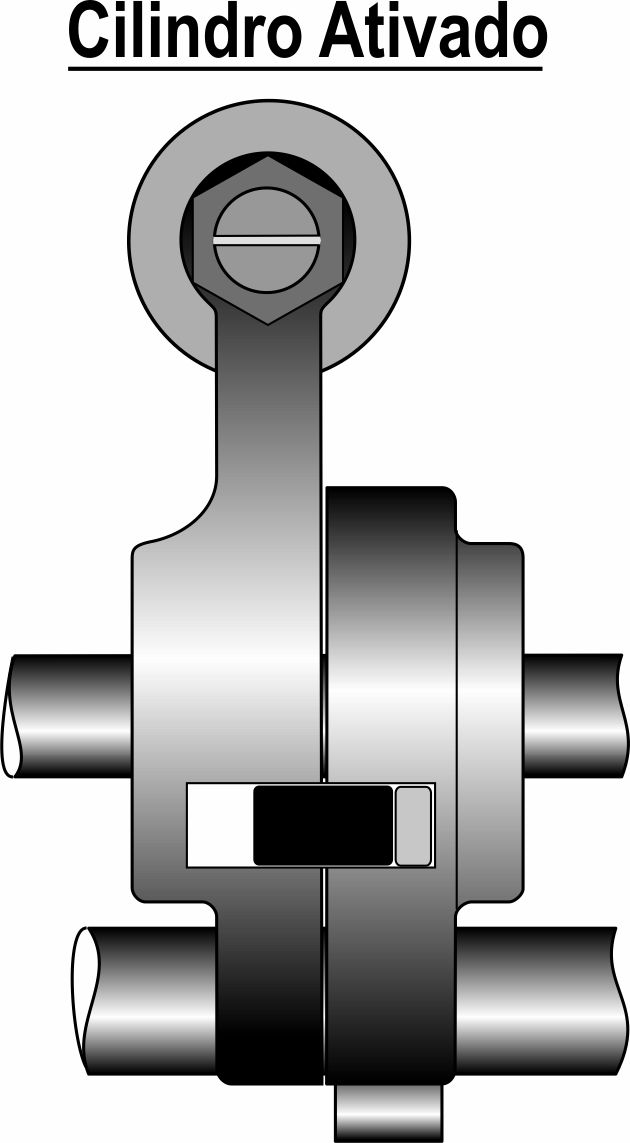

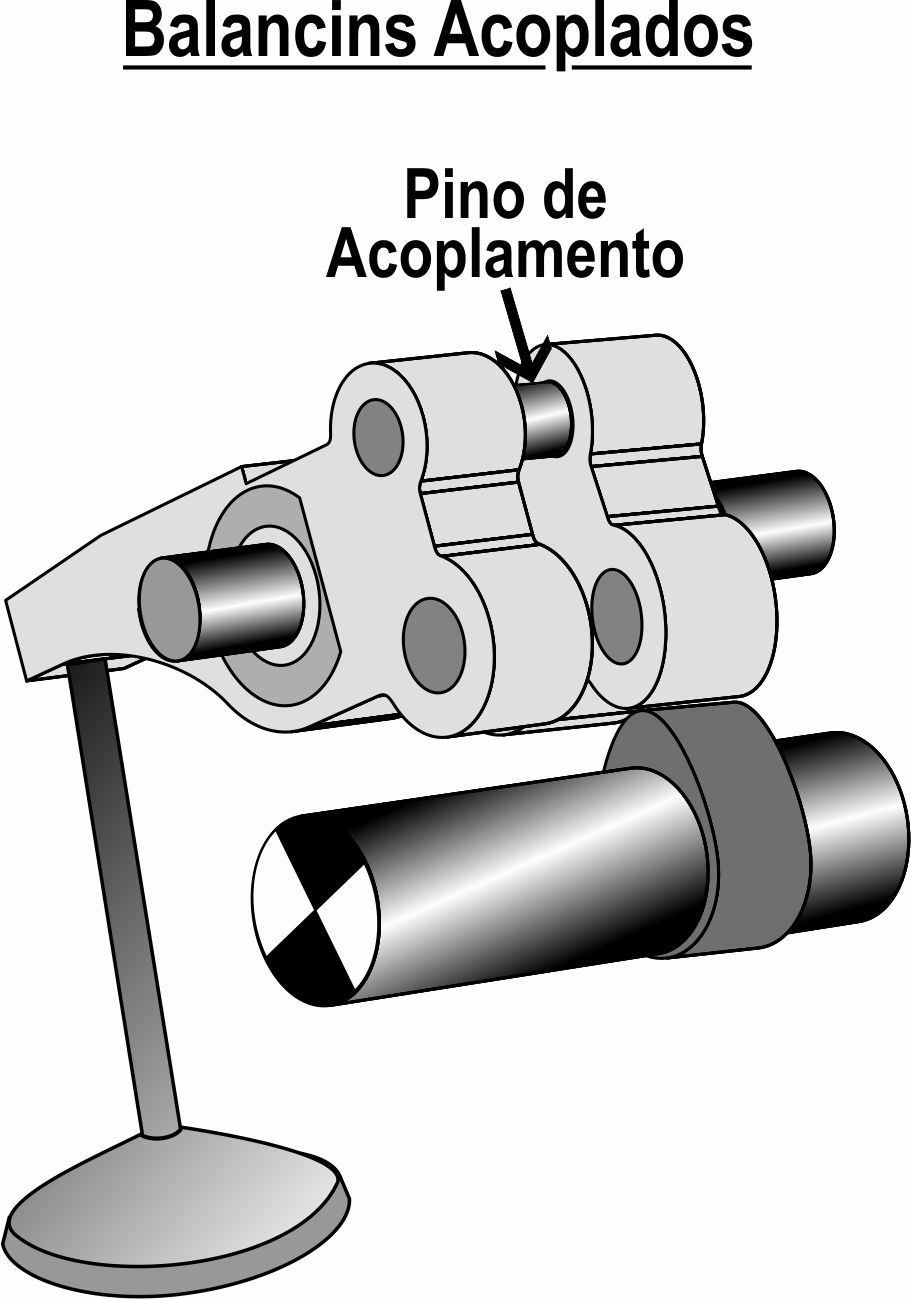

A título de exemplo, será analisado o sistema aplicado em motores Honda 3.0/3.5 V6. O mecanismo de desativação (figura 1) consta do balancim de acionamento da válvula e do balancim de comando, este, por sua vez, acionado pelo ressalto do eixo comando. Um pino de engate, acionado hidraulicamente, produz o acoplamento do balancim da válvula com o de comando. A posição do pino, para ativar/desativar o cilindro, é controlada pela UC, através de uma válvula solenoide.

As figuras 1 e 2 mostram o caso de cilindro desativado, no qual só o balancim de comando é movimentado pelo ressalto.

As figuras 3 e 4 mostram o caso do sistema na posição de funcionamento normal, ou seja, com o balancim acoplado (cilindro ativado).

A diminuição no consumo resulta da eliminação das perdas de bombeamento correspondentes aos cilindros desativados como resultado de que estes não admitem ar. Ainda que a compressão de ar no cilindro fechado consuma potência, esta é, em grande parte, recuperada durante a expansão.

Por outro lado, as perdas de bombeamento nos cilindros ativos também diminuem em função de que, para manter a potência requerida pelas condições de funcionamento, a borboleta deve abrir um ângulo maior; isto, com relação à posição que teria no caso do motor operar com todos os cilindros.

Sistema de Partida-Parada (Start-Stop)

A função deste sistema é a de desligar o motor com veículo parado. Esta opção pode ser aplicada também nas desacelerações. Recurso utilizado para diminuir o consumo de combustível. Ao pisar novamente no acelerador, o motor é religado em menos de 1 seg.

Em sistemas mais modernos de injeção direta, a partida acontece em menos de 0,5 seg. Para obter esta rápida resposta, o procedimento exige que os pistões fiquem, com precisão, na posição correta após o desligamento do motor. Com os pistões posicionados corretamente, a UC identifica o cilindro em compressão, o qual recebe a primeira injeção de combustível ao ser acionado o acelerador. Este processo, por sua vez, é auxiliado pelo motor de partida.

Desde o ponto de vista do acionamento do motor, as possíveis configurações a serem utilizadas, são:

1. Motor de partida convencional. Um motor de corrente contínua forçado controlado por um sistema de gerenciamento da bateria necessário em função do número de ciclos de partida a que esta é submetida.

2. Unidade integrada de alternador e motor de partida. A unidade, que funciona como motor e como alternador, pode ser acionada por correia serpentina ou estar integrada ao volante do motor. Utiliza um inversor/retificador DC/AC para acionar a unidade, quando funciona como motor de partida (trifásico de indução) e retificar a onda de tensão, quando opera como alternador.

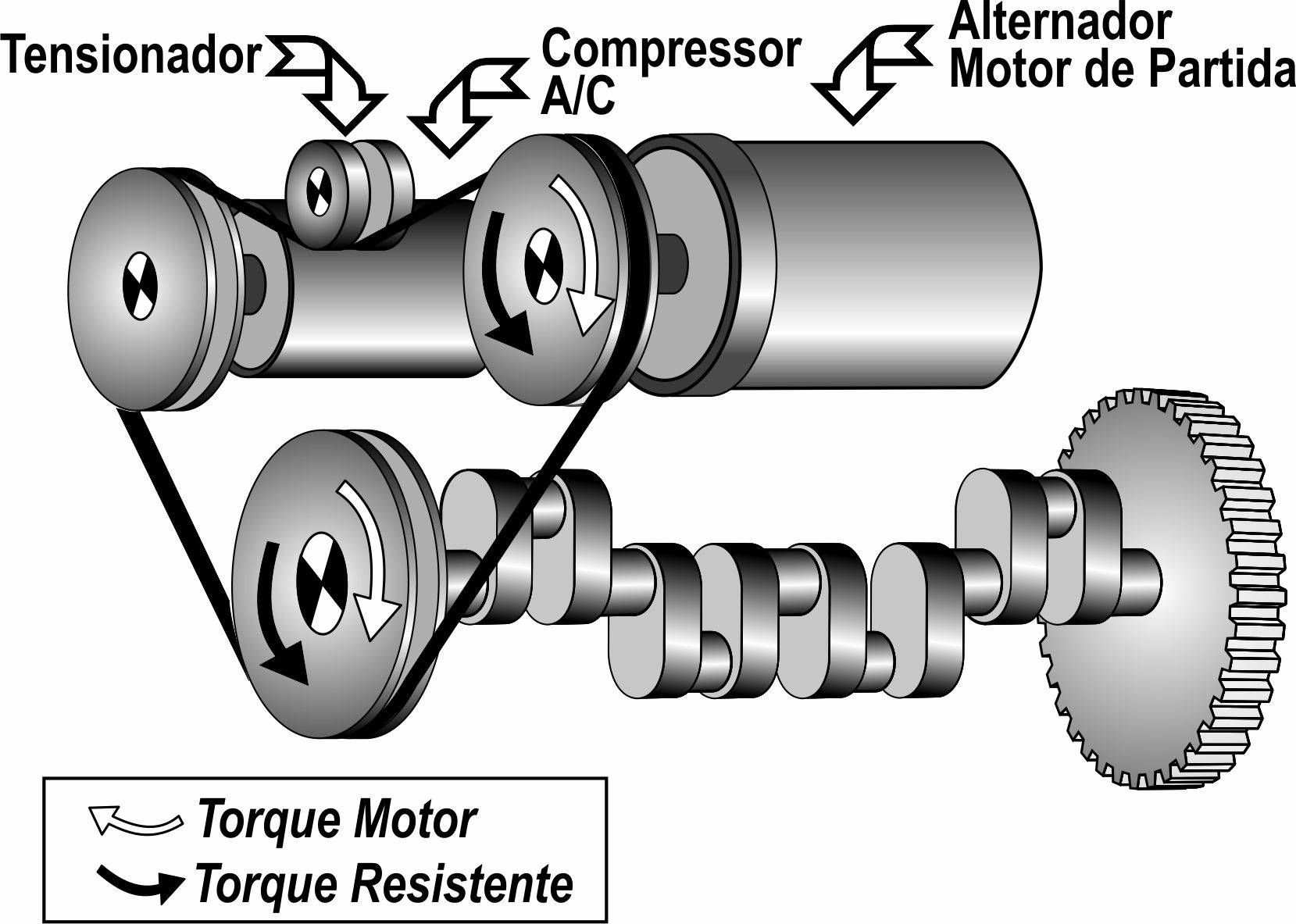

A figura 5 mostra o sistema BAS da Valeo. Durante a partida, o alternador, funcionando como motor, gera o torque motor e o virabrequim o torque resistente. Com o motor de combustão funcionando os torques se invertem.

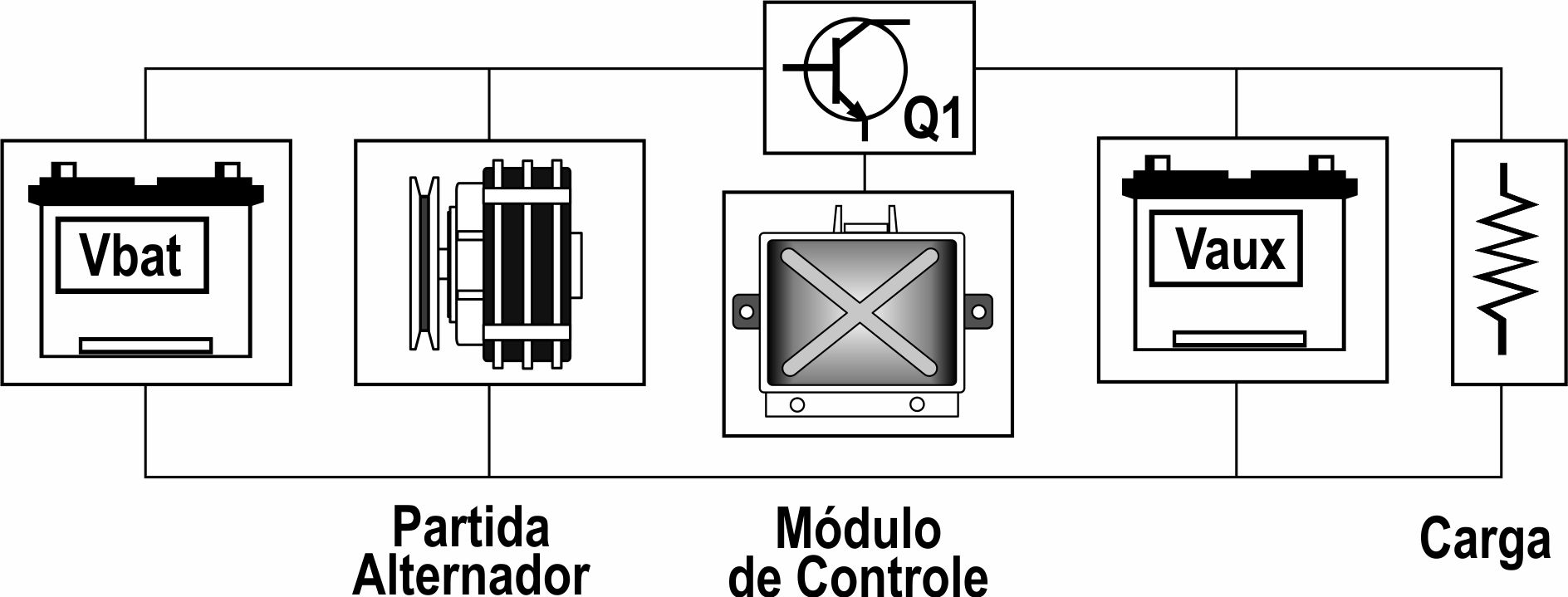

3. Sistema com bateria dual. A configuração utilizada (fig.6] é constituída de 2 baterias e, geralmente, complementa as configurações acima, principalmente pela maior corrente de acionamento do motor de partida.

- Quando o motor de combustão funciona, o controlador ativa o transistor Q1, fazendo com que a carga seja totalmente suprida pela bateria principal (Vbat), a auxiliar (Vaux) e pelo alternador.

- Quando o veículo para, o motor de combustão é desligado e somente Vbat e Vaux alimentam a carga.

- Durante a partida Vbat deve alimentar o motor de arranque, o que pode requerer um transitório de corrente que pode chegar a 800A e que, por conseqüência, provocar uma queda de tensão de até, 6V e desativar outros componentes do circuito elétrico do veículo, impedindo a sua partida. Para prevenir esta situação, o controlador desativa o transistor Q1, desconectando assim, Vbat do circuito elétrico do veículo, que continua a ser alimentado por Vaux.

- Depois de uma partida bem sucedida, e com a unidade funcionando como alternador, o controlador ativa novamente Q1. O controlador dispõe de elementos de proteção em caso de conexão das baterias com polaridade invertida.