Sistemas de Controle de Emissões Evaporativas: sua importância e princípio de funcionamento – Parte 1

Acompanhe a evolução técnica desta solução e os principais tipos de testes e diagnósticos utilizados para assegurar o seu correto funcionamento

As emissões evaporativas são constituídas pelos vapores de combustível originados no reservatório e aqueles originados no cárter. Os originados no reservatório são armazenados no cânister e integrados à mistura admitida pelo sistema EVAP através da válvula de purga. Já os originados no cárter são incorporados diretamente à mistura através da válvula de “blow-by” que faz parte do sistema PCV (Positive Crankcase Ventilation ou ventilação positiva do cárter).

No que segue serão apresentados conceitos básicos do funcionamento do sistema EVAP e a sua evolução.

OBJETIVO

O sistema de controle das emissões evaporativas, EVAP, tem por função controlar a purga do filtro de carvão ativado (cânister). Neste sistema, os vapores gerados no reservatório de combustível são coletados nos grãos de carvão ativo do filtro cânister. No momento propício, a unidade de controle libera a passagem entre o filtro cânister e o coletor de admissão. Desta forma, os vapores armazenados no filtro são sugados e integrados à mistura.

EVOLUÇÃO

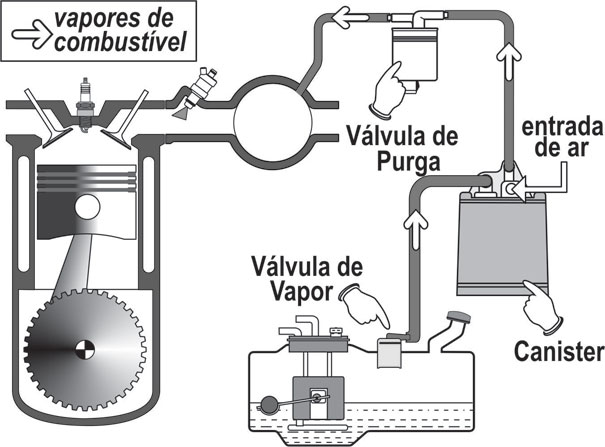

A figura apresenta a configuração básica do sistema EVAP pré-OBDII. Os componentes básicos desta configuração são (fig.1):

- Filtro de carvão ativo (cânister); possui ligação com o tanque, com a válvula de purga e com a atmosfera. O ar externo é que arrasta os vapores de combustível depositados no cânister, ao abrir a válvula de purga.

- Válvula de purga;

- Válvula anticapotagem, filtro separador de vapor: Ao fechar, numa eventual capotagem do veículo, evita que combustível líquido atinja o cânister. Também fecha por excesso de combustível no tanque; geralmente, inclui um filtro separador de vapor cuja função é retornar o combustível líquido ao tanque.

Nesta configuração, a única verificação possível é a do componente ativo do sistema: a válvula de purga. Isto devido a que o sistema de diagnóstico não tem a capacidade de realizar verificações de pressão ou de fluxo de vapores com o objetivo de detectar fugas.

Assim, para atender à norma, numa primeira fase (1996) de aplicação, o teste de diagnóstico incorporado ao Monitor EVAP devia ser capaz de detectar vazamento equivalente a um furo de 1mm de diâmetro ou maior.

A partir de 2000, deve poder detectar vazamentos equivalentes a um furo de 0,5 mm de diâmetro ou maior.

Para isto, o padrão OBDII prevê uma estratégia de diagnóstico que executa um teste passivo, para verificação do fluxo de purga e outro intrusivo, para a verificação de estanqueidade ou hermetismo, que abrange desde o reservatório de combustível até a válvula de purga.

Também, para atender à especificação, o reservatório de combustível deve ser selado; ou seja, nestes sistemas, a tampa do tanque desempenha um papel muito importante na vedação já que uma tampa incorretamente instalada provoca, na maioria dos casos, a gravação de código de falha.

Seguindo as diretrizes do padrão OBDII, a verificação elétrica dos atuadores e sensores do sistema é feita pelo Monitor Abrangente de Componentes e a verificação de hermetismo e de fluxo de purga, pelo Monitor das Emissões Evaporativas (EVAP).

TESTES DE DIAGNÓSTICO

Os exemplos a seguir têm por objetivo apresentar implementações típicas que ilustram alguns dos diversos métodos utilizados para atender às especificações OBDII.

Teste Passivo - EVAP Não Intrusivo

Na fase inicial de aplicação da norma, em que era necessário detectar vazamentos equivalentes a um furo de 1mm de diâmetro, o teste passivo de verificação de pressão na linha de purga e no tanque era o suficiente. São os sistemas EVAP “não intrusivos”.

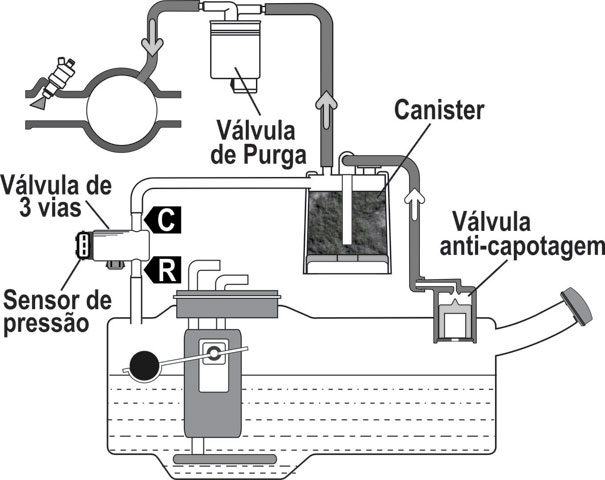

Existe uma grande variedade de configurações que dependem do fabricante e/ou do modelo analisado. No entanto, algumas características básicas são as seguintes (fig.2a):

- O sistema prevê a existência de um sensor de pressão que, através de uma válvula de três vias, pode medir a pressão no reservatório (posição R) ou no cânister, na saída para a válvula de purga (posição [C]).

- A UC controla a válvula de três vias de modo a verificar as pressões sob condições de funcionamento tais que permitam prever os valores de pressão esperados.

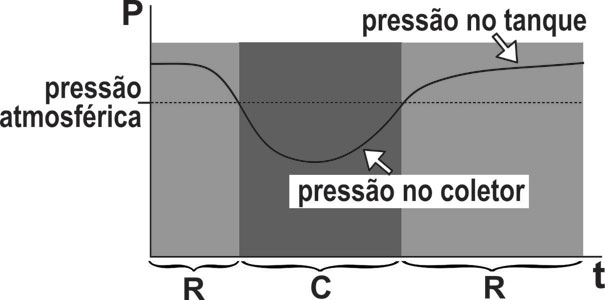

A figura 2b mostra o gráfico de pressão de um sistema sem vazamento. A realização do teste pode demandar até 15 ou 20 minutos.

- Com o sensor conectado ao cânister (posição [C]) a pressão deve ser menor que a atmosférica (fase C).

- Com o sensor conectado ao tanque (posição [R]), a pressão deve ser maior que a atmosférica (fase R).

Portanto:

- Se a pressão resulta superior ou inferior à pressão atmosférica: A UC conclui que não existe vazamento.

- Se a pressão permanece com valor igual à atmosférica: A UC detecta vazamento.

TESTE ATIVO - EVAP INTRUSIVO

Para a detecção de vazamentos equivalentes a um furo de 0,5mm de diâmetro, é necessário realizar o teste intrusivo de estanqueidade (hermetismo). Este pode ser feito de duas formas:

- Isolando o sistema da atmosfera, aplicando uma sobrepressão e verificando como esta varia no tempo.

- Isolando o sistema da atmosfera, aplicando vácuo e verificando como este varia no tempo.

ESTANQUEIDADE POR SOBREPRESSÃO

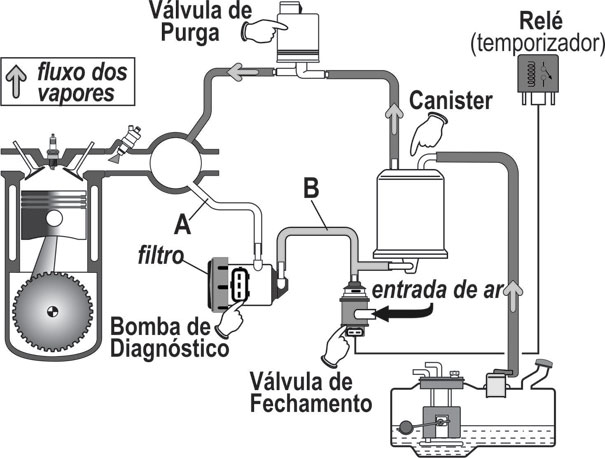

A figura 3a apresenta a configuração típica. Aos componentes básicos, se adicionam:

- Válvula de fechamento (normalmente aberta): Quando fechada, isola o cânister da atmosfera.

- Bomba de diagnóstico: Composta de:

- Bomba de diafragma controlada por vácuo, através da tubulação A. A função da bomba é injetar ar no circuito de purga, através da tubulação B, para gerar uma sobrepressão no mesmo.

Com vácuo aplicado, o diafragma injeta ar. Sem vácuo, o diafragma retorna à posição de repouso.

- Válvula solenóide para o acionamento da bomba que controla o vácuo aplicado ao diafragma.

- Sensor de pressão. É um microinterruptor solidário ao diafragma. Com pressão baixa, o interruptor fecha. Com pressão de teste no circuito, o interruptor abre.

- O sistema deve possuir uma válvula de alívio para limitar a sobrepressão dos vapores no tanque assim como a geração de vácuo. Esta válvula pode estar integrada à tampa do reservatório.

FUNCIONAMENTO DO SISTEMA

Durante o teste a válvula de purga, assim como a válvula de fechamento, permanecem fechadas, isolando o circuito do resto do sistema.

- Iniciando o processo de verificação, a unidade de comando energiza a válvula de fechamento, através de um relé com temporização de 10 segundos, e ativa a bomba com um sinal pulsado.

- Quando o interruptor abre, indicando que a sobrepressão no circuito atingiu o valor de teste, a unidade de comando desativa a bomba. A válvula de fechamento continua energizada.

- Nesta situação e não existindo fugas, a pressão não deverá cair para abaixo do valor de fechamento do interruptor durante os 10 segundos que demanda o teste.

- Na presença de fugas, a pressão cai para abaixo do valor de pressão de fechamento do interruptor. Nessa condição, a bomba é novamente ativada com o objetivo de pressurizar o circuito.

- Ao atingir a pressão de teste, o processo descrito se repete até esgotar a temporização de 10 segundos.

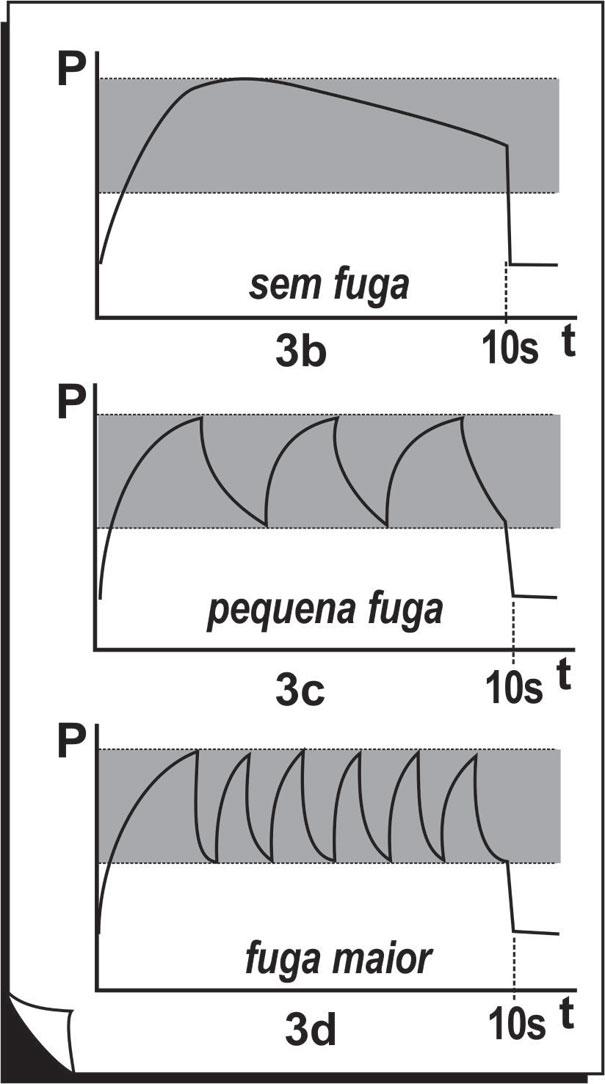

O exemplo a seguir mostra três condições de funcionamento do sistema:

Para um sistema sem fugas (gráfico 3b), a pressão permanece dentro da faixa durante todo o período de verificação de 10 segundos.

Em um sistema com fugas (gráfico 3c), é necessário ativar a bomba repetidas vezes, durante o período de verificação. O vazamento máximo permitido é detectado quando a freqüência de repetição do processo atinge um valor limite especificado (gráfico 3d).

VERIFICAÇÃO DO FLUXO DE VAPORES

Como nos sistemas EVAP atuais não existe um sensor específico, para monitorar a quantidade de vapores purgados, a estratégia utilizada é a de avaliar a variação do ajuste de curto prazo (STFT) com a válvula de purga aberta e fechada. Este método permite, também, detectar se há vapores armazenados no cânister.

Humberto Manavella é autor dos livros "Emissões Automotivas", "Controle Integrado do Motor", "Eletroeletrônica Automotiva", "Diagnóstico Automotivo Avançado" e "Eletrônica Embarcada Veicular.

Mais informações: (11) 3884-0183 www.hmautotron.eng.br