Objetivo - A recirculação de 20% ou 30% (ciclo Otto) ou 40% (ciclo Diesel) dos gases de escape para o coletor de admissão produz a redução da temperatura de combustão e a conseqüente diminuição da emissão de NOx. Por serem inertes, os gases recirculados não participam do processo de combustão, o que resulta na limitação da pressão e temperaturas máximas decorrentes da combustão.

Cabe lembrar que a formação de NOx poderia ser reduzida por outros métodos, como por exemplo:

- Enriquecimento da mistura para reduzir a temperatura de combustão. No entanto, isto aumentaria as emissões de CO e HC.

- Diminuindo a taxa de compressão. No entanto, isto reduziria a eficiência térmica e conseqüentemente, aumentaria o consumo de combustível.

A adição de pequenas porcentagens de gases de escape (inertes) à mistura admitida resulta na diluição da mesma. Como os gases recirculados substituem igual porcentagem de mistura, os cilindros recebem uma quantidade menor desta última, em relação a sua capacidade volumétrica.

Assim, a pressão média efetiva e a temperatura máxima da câmara de combustão também diminuem; como resultado, o motor desenvolve uma potência menor. A temperatura máxima menor tem como conseqüência a diminuição do nível de NOx.

Originalmente, o sistema EGR foi adicionado ao sistema de controle do motor para reduzir as emissões de NOx. Mais recentemente, a partir de meados dos anos 90, e em função dos avanços tecnológicos aplicados ao catalisador de 3 vias e ao projeto otimizado do motor de ciclo Otto, em muitos casos, o sistema EGR não mais seria necessário.

No entanto, em muitos casos, o sistema EGR em motores de ciclo Otto de injeção indireta é retido por razões de economia de combustível. Isto porque, devido a que os gases inertes são admitidos no lugar de mistura, o motor tem um desempenho menor (menor eficiência volumétrica, menor torque) para determinadas condições de rotação e carga.

Portanto, para produzir o mesmo torque, o motorista deve pressionar o acelerador para abrir a borboleta. Quanto mais a borboleta é aberta, mais eficientemente o motor funciona como bomba sugando ar; ou seja, diminuem as perdas e aumenta a eficiência volumétrica, que resulta máxima em plena carga.

O elemento principal do sistema é a válvula EGR, presente em todas as aplicações. O que varia nas diferentes configurações presentes no mercado é:

- O método utilizado no controle da válvula.

- O método utilizado para medir o fluxo dos gases recirculados.

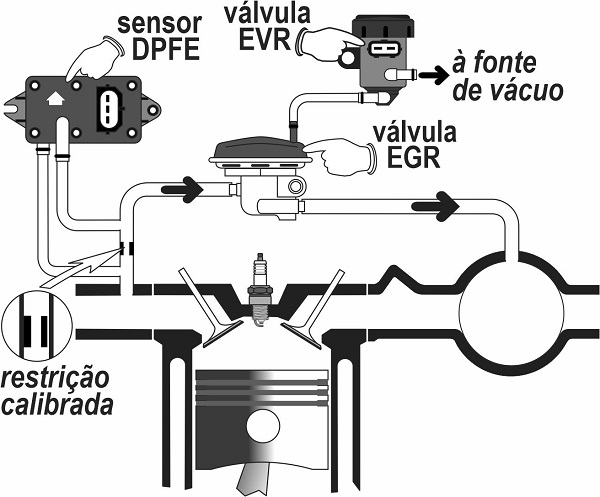

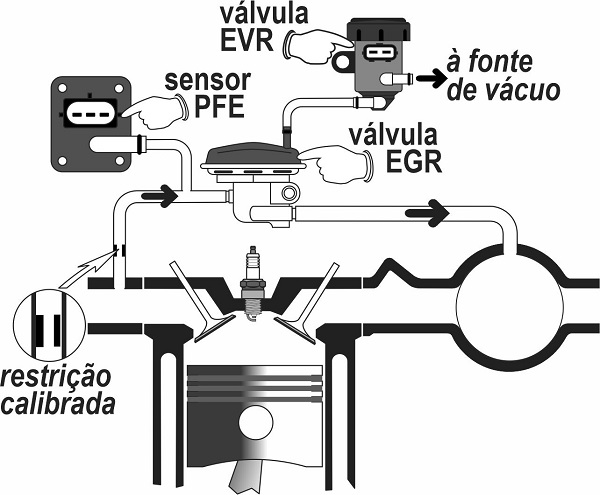

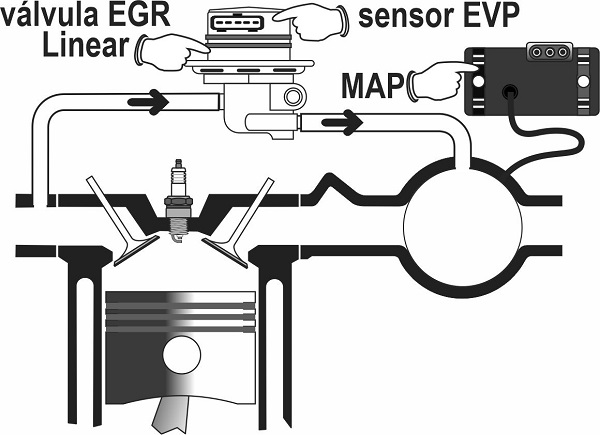

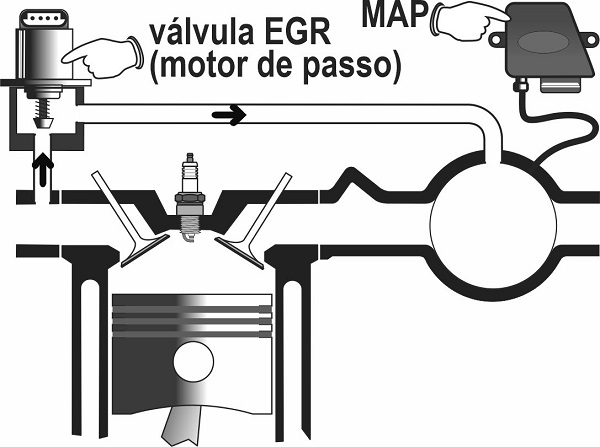

As figuras mostram alguns exemplos que abrangem a grande maioria das configurações aplicadas aos sistemas OBDII ao longo da sua evolução. Uma característica importante a salientar é que em todas as configurações, o controle da válvula EGR ou do vácuo que controla a sua abertura, é feito pela UC. Pelo contrário, em muitos sistemas pré-OBDII, o controle da EGR era feito sem intervenção da UC.

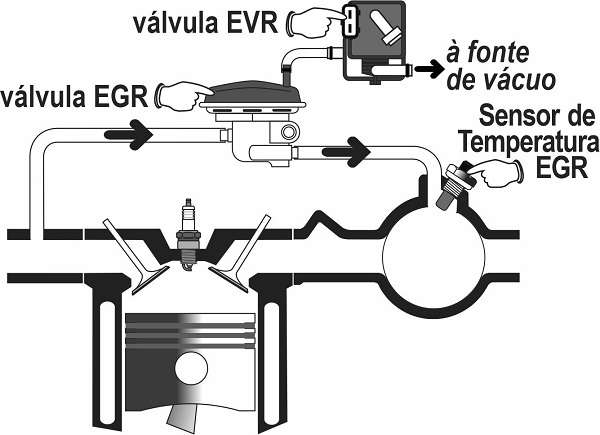

Nesta configuração, a válvula EGR é controlada por vácuo modulado. A válvula EVR, controlada pela UC, regula (modula) o vácuo aplicado com o que se consegue a abertura variável da EGR.

O Sensor de Pressão Diferencial DPFE informa o diferencial de pressão existente a ambos os lados de uma restrição calibrada. Com este valor a UC calcula o grau de abertura da EGR e estima (não consegue medir diretamente) a quantidade (fluxo) de gases recirculados.

Esta configuração é similar àquela da figura 1, diferindo tão somente no tipo de sensor utilizado, que neste caso é o Sensor de Pressão PFE, o qual mede a pressão após a restrição calibrada. Com este valor a UC calcula o grau de abertura da EGR e estima (não consegue medir diretamente) a quantidade (fluxo) de gases recirculados. Esta configuração foi pouco utilizada em veículos OBDII.

Nesta configuração, a válvula EGR Linear é controlada diretamente pela UC. A EGR Linear possui o Sensor de Posição EVP integrado, com cuja informação a UC calcula o fluxo de gases. Para a verificação de desempenho do sistema EGR, esta configuração inclui um sensor MAP.

Nesta configuração, a válvula EGR é acionada por um motor de passo; o fluxo de gases recirculados é determinado pela posição do mesmo. Para a verificação de desempenho do sistema EGR, esta configuração inclui um sensor MAP.

Nesta configuração, a EGR é controlada por vácuo através da válvula EVR, a qual regula (modula) o vácuo aplicado, com o que se consegue a abertura variável da EGR. Com base na informação do Sensor de Temperatura EGR, a UC calcula o fluxo.

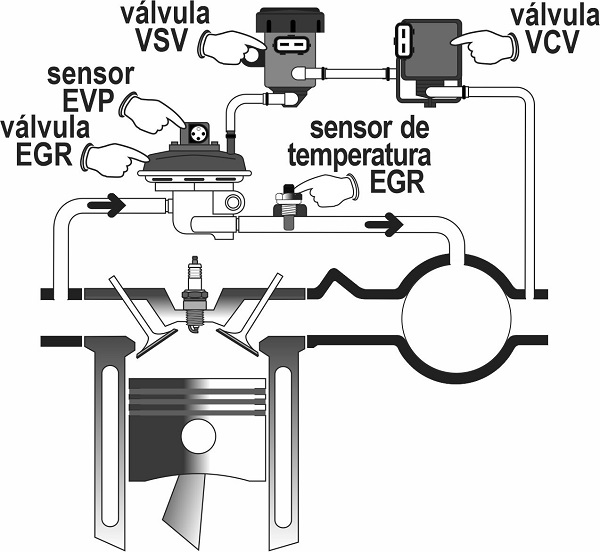

Vácuo de controle constante. Nesta configuração, o Sensor de Posição EVP está integrado à válvula EGR. O vácuo aplicado à EGR é controlado num valor constante, pela válvula VCV (pneumática), independentemente das variações presentes no coletor de admissão. A eletroválvula VSV, de 3 vias, conecta a EGR à atmosfera (EGR fecha) ou à fonte de vácuo constante (EGR abre).

A UC controla a VSV com um sinal de ciclo de trabalho variável. Desta forma, varia o vácuo de controle, o que por sua vez, regula a abertura da EGR e assim o fluxo de gases. Um sensor de temperatura, instalado na saída da EGR, é utilizado para detectar a condição de fluxo insuficiente.

Nota: As configurações acima são utilizadas principalmente, em motores de ciclo Otto.

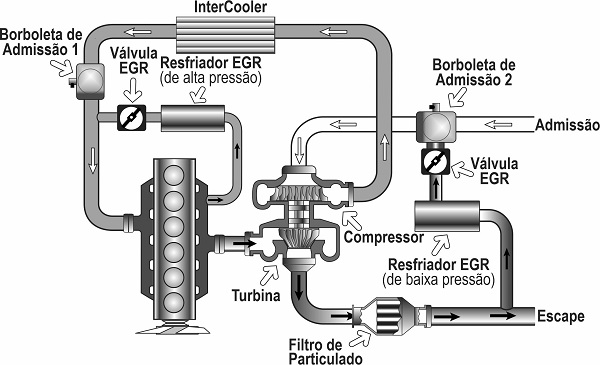

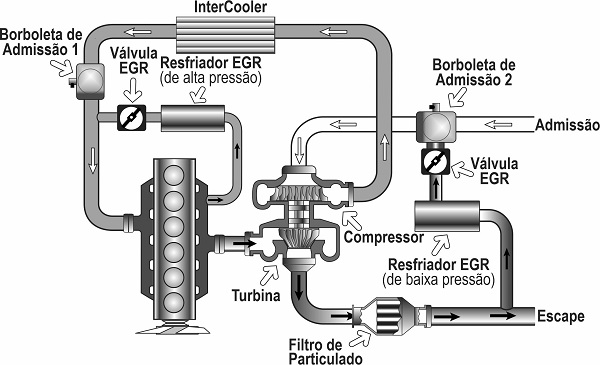

Esta é uma configuração própria de motores de ciclo Diesel. Nesta configuração existem 2 canais de recirculação: 1) de alta pressão e 2) de baixa pressão. No canal de alta pressão os gases são recirculados do coletor de escape diretamente para o coletor de admissão. No canal de baixa pressão a recirculação se realiza desde um ponto posterior ao filtro de particulado com os gases a uma temperatura menor. As borboletas de admissão permitem o controle do vácuo que provoca a recirculação e assim ajustar a quantidade de gases recirculados. Os resfriadores contribuem para diminuir a temperatura dos gases, o que resulta no aumento da massa de ar admitida e a diminuição da temperatura máxima de combustão.

O canal de alta pressão opera nas baixas rotações e carga, enquanto o canal de baixa pressão recircula os gases durante a condição de alta rotação e carga. No entanto, podem ser encontradas configurações em que só um dos canais foi implementado.

O resfriador EGR é utilizado, basicamente, em motores Diesel. São de 2 tipos: 1) com válvula de desvio e 2) sem válvula de desvio.

1) Resfriador com válvula de desvio.

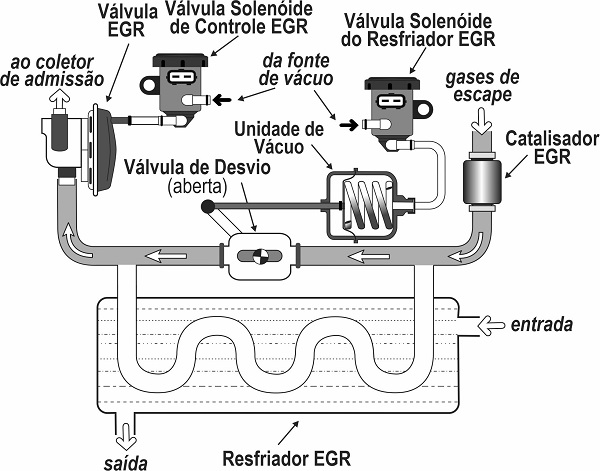

A figura acima apresenta o esquemático do resfriador EGR com válvula de desvio. São seus componentes:

- Válvula de desvio. É controlada por vácuo através da unidade de vácuo, esta por sua vez, controlada pela válvula solenoide EGR. Esta é uma válvula todo/nada, pelo que a válvula de desvio assume só a condição de fechada ou aberta.

- Catalisador EGR. Está integrado ao resfriador e sua função é oxidar os HC antes do resfriador para evitar a sua condensação na superfície do mesmo, prevenindo assim a aderência posterior de partículas. Na literatura é também identificado como filtro EGR.

Só a título de exemplo, nas figuras, a válvula EGR é controlada por vácuo através de uma válvula solenoide controlada com sinal de ciclo de trabalho variável.

A figura abaixo mostra a válvula de desvio aberta em que os gases de escape passam diretamente para a admissão. Na condição de válvula de desvio fechada os gases são forçados a passar pelo resfriador.

O NOx é produzido, basicamente, devido à presença de oxigênio e às altas temperaturas da câmara de combustão. Como já mencionado, a recirculação contribui para a diminuição da temperatura máxima de combustão, que resulta numa menor quantidade de NOx.

A inclusão do resfriador EGR provoca uma diminuição ainda maior da temperatura dos gases reciclados, o que resulta numa maior redução do NOx produzido. O resfriador consegue reduzir a temperatura dos gases de aproximadamente, 300 ou 400oC para 150OC. No entanto, o sistema de resfriamento apresenta algumas desvantagens:

a) O uso constante de gases resfriados tem como consequência um tempo maior para o motor atingir a temperatura ótima de combustão. Durante este período verifica-se a condição de combustão incompleta e como resultado, o aumento dos níveis de HC e CO. Precisamente, para contornar esta situação, foram desenvolvidos resfriadores com válvula de desvio que enviam os gases de escape diretamente à câmara de combustão, na condição de motor frio.

b) Os sistemas EGR com resfriador transferem calor dos gases de escape para o líquido arrefecedor do motor e, portanto, requerem um radiador de maior capacidade, assim como um ventilador de maior tamanho que funciona com maior frequência.

Como resultado, aumenta a necessidade de “rejeição de calor”, ou seja, da energia calórica que deve ser retirada pelo líquido arrefecedor, o que implica num maior consumo de combustível.

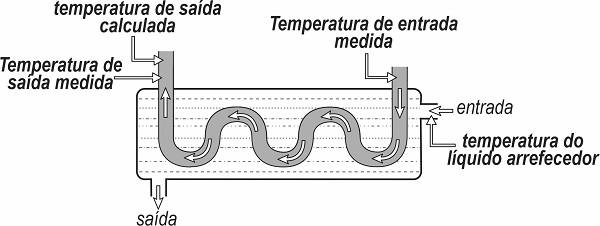

2) Resfriador sem válvula de desvio. Neste exemplo de aplicação, o monitoramento é feito com base na eficiência do resfriador e no diferencial de temperatura entre a entrada e a saída dos gases reciclados. A figura abaixo apresenta o esquemático do resfriador e os parâmetros utilizados no monitoramento e no cálculo da eficiência.

Quando as condições de habilitação são satisfeitas, a UC avalia a diferença entre as temperaturas:

1) de saída calculada ou modelada e 2) de saída medida. A temperatura de saída calculada é determinada com base na eficiência de um resfriador funcionando corretamente e nas condições de funcionamento do motor durante o monitoramento.

A partir da diferença de temperaturas acima mencionada, a UC calcula um fator de adaptação aplicado ao cálculo da eficiência e da determinação da condição de falha. O código DTC correspondente é gravado quando o fator de adaptação supera o limite de calibração.