Monitor do sistema de arrefecimento contribui com o funcionamento adequado do motor

A importância deste monitor reside no fato que outros sistemas e monitores (monitor EGR, por exemplo) são habilitados ou ativados somente depois que o motor atinge a temperatura normal de funcionamento

A estratégia do monitor consiste na comparação da temperatura real (medida) de funcionamento com a temperatura calculada (modelo) de aquecimento do motor, baseada na temperatura ambiente, condição de funcionamento e tempo de condução do veículo.

Para fins de monitoramento o principal dispositivo é o sensor de temperatura do líquido arrefecedor (ECT) ou o sensor de temperatura do cabeçote de cilindros (CHT). Portanto, é de fundamental importância a verificação da plausibilidade (confiabilidade) das medições realizadas. Para isto, o monitor compara a informação do sensor de temperatura ECT/CHT com as informações dos sensores de temperatura do óleo ou de temperatura do combustível.

Configurações

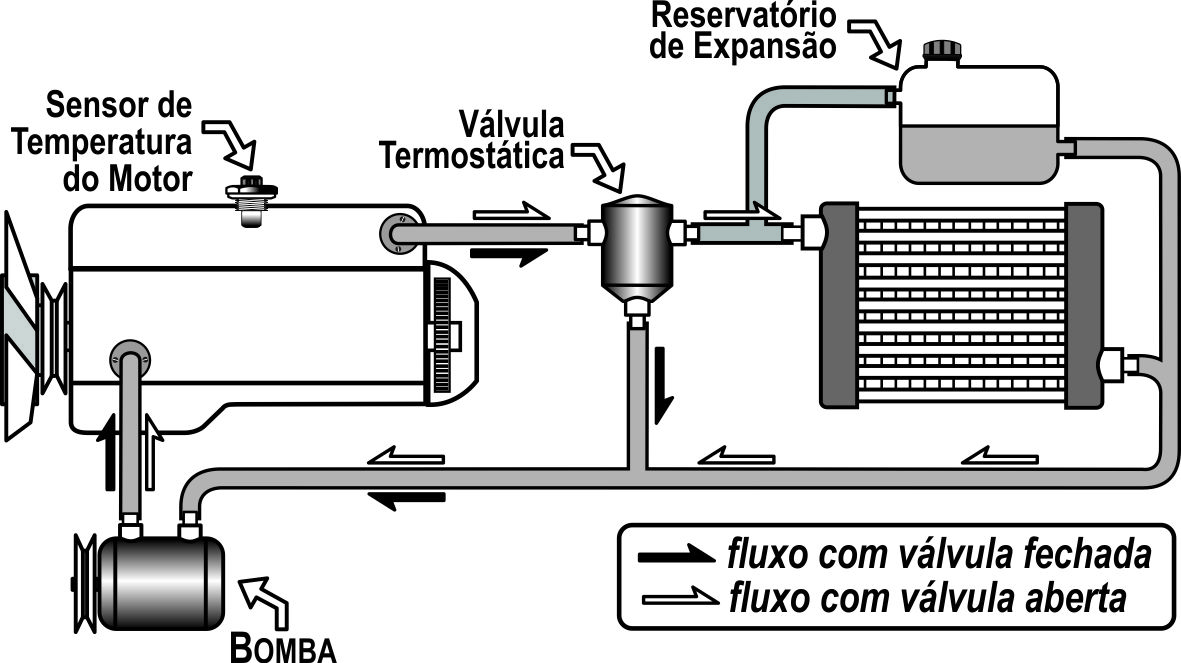

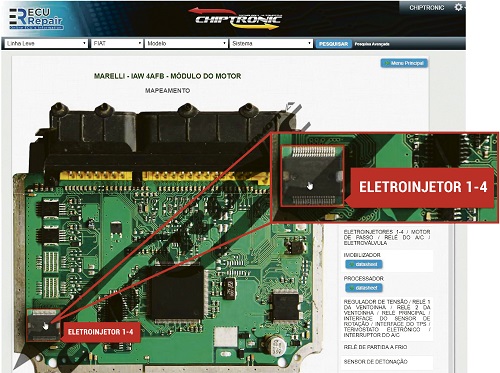

A figura 1 apresenta a configuração simplificada do sistema de arrefecimento. Os componentes verificados pelo monitor são a válvula termostática e o sensor através do qual é medida a temperatura do motor.

Esta temperatura pode ser medida indiretamente, pelo sensor de temperatura do líquido arrefecedor (ECT), ou diretamente, pelo sensor de temperatura do cabeçote de cilindros (CHT). No caso de estar presente só o sensor CHT, o monitor consegue estimar a temperatura do líquido de arrefecimento e com isto verificar o funcionamento da válvula termostática.

A válvula termostática é o dispositivo que permite direcionar o fluxo do líquido de arrefecimento dependendo da temperatura do motor. Na medida em que o motor não tenha atingido a temperatura de funcionamento adequada, o líquido é direcionado para recircular pelo motor sem passar pelo radiador. Esta característica permite ao sistema de arrefecimento cumprir as seguintes funções:

-Encurtar o período de aquecimento do motor;

-Manter a temperatura constante de operação.

Cabe salientar que a regulação da temperatura no nível adequado é importante para a potência desenvolvida pelo motor, o consumo e a diminuição das emissões.

O circuito de arrefecimento é fechado e o líquido, submetido a uma pressão entre 1.0 e 1,5 bar. Com isto, a ebulição da água começa com temperaturas entre 115OC e 130OC e não a 100OC. O aditivo contribui também para o aumento da temperatura de ebulição. Para complementar esta funcionalidade, o sistema fechado possui um reservatório de expansão.

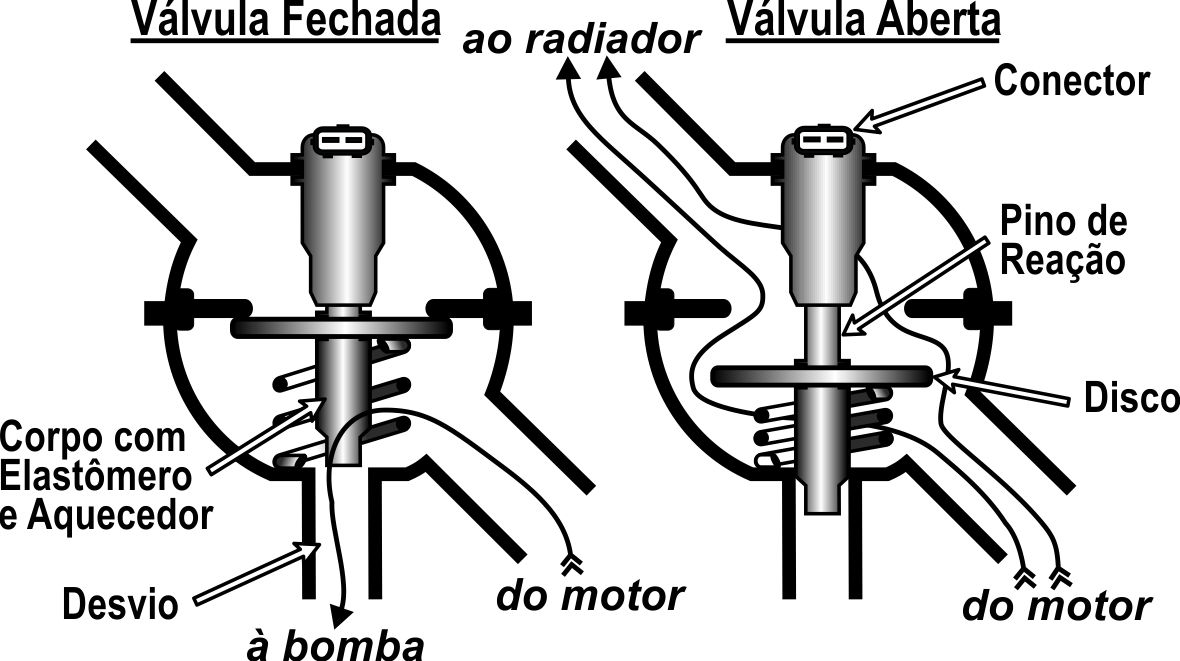

Válvula Termostática

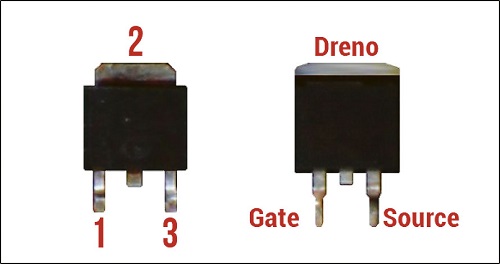

Pode ser de acionamento mecânico (válvula convencional) ou de acionamento eletromecânico (figura 2). A diferença desta última com relação à válvula convencional é a presença do resistor de aquecimento controlado pela UC.

Enquanto o resistor de aquecimento não for alimentado, a válvula se comporta como uma válvula de acionamento mecânico, ou seja, o líquido em contato com o corpo aquece o elastômero que se expande e abre a válvula. A temperatura de abertura é um valor de calibração fixo.

Por sua vez, através da ativação do resistor de aquecimento, a UC pode modificar a temperatura de abertura da válvula (temperatura de regulação) em função da faixa de operação do motor e de mapas armazenados na memória. Assim, estes sistemas podem ser identificados na literatura como “sistema de arrefecimento mapeado” ou “válvula termostática mapeada”.

Desta forma, a UC regula a temperatura em função da carga do motor. Em carga parcial, em torno de 100OC a110OC e em plena carga, em torno de 85OC a 95OC.

-Temperatura mais alta em carga parcial melhora o desempenho resultante da combustão mais eficiente; isto contribui para reduzir as emissões e o consumo.

-Temperatura mais baixa em plena carga contribui para o aumento de potência. O ar induzido no cilindro é aquecido a uma temperatura menor, o que contribui para a melhora do desempenho, reduzindo a tendência à detonação e com isto, o ajuste do avanço próximo do ideal.

Monitoramento da Válvula Termostática durante a Fase de Aquecimento

A função deste monitoramento é:

-Verificar que a temperatura do líquido arrefecedor atinja o valor necessário ao funcionamento de outros monitores;

-Verificar que a temperatura do líquido arrefecedor atinja um valor dentro da faixa de 10OC da temperatura definida pelo fabricante como temperatura nominal de regulação da válvula termostática.

O monitoramento é realizado durante a fase de aquecimento, período no qual o monitor verifica que a temperatura do motor atinja um mínimo de, por exemplo, 75oC ou 80oC, num determinado período de funcionamento.

Na maior parte das aplicações, o limite mínimo de temperatura a ser atingido é 10oC inferior à temperatura normal de operação do motor.

Quando o motor é operado de modo a gerar suficiente calor, a temperatura do líquido arrefecedor deve aumentar de forma previsível.

No monitor, um temporizador é incrementado, a partir do momento em que o motor é ligado, toda vez que o veículo é submetido a uma carga moderada e a sua velocidade for superior a um valor mínimo de calibração. Quando o temporizador atinge um valor limite, a temperatura real do motor é comparada com aquela temperatura mínima mencionada acima. O temporizador é incrementado sob condições específicas de carga do motor, velocidade do veículo e temperatura ambiente no momento da partida.

O valor limite do temporizador depende da temperatura ambiente no momento da partida. Geralmente, o valor limite está entre 300 e 800 segundos.

O monitor é executado uma vez a cada ciclo de condução e é necessário que o motor tenha permanecido sem funcionar por um período de 2 horas. Isto, para apagar de modo correto, um possível DTC gravado.

Desta forma, evita-se uma falsa confirmação de funcionamento correto quando a temperatura do líquido arrefecedor aumenta depois que o motor é desligado por um curto período.

A figura 3 apresenta o gráfico de evolução da temperatura no tempo, da curva teórica (típica ou "calculada") e a medida.

-A curva típica, calculada ou nominal representa a evolução prevista para o correto funcionamento. Para o cálculo o monitor tem como base: a rotação do motor (RPM), a carga ou torque a que é submetido o motor e a temperatura ambiente.

-A curva medida representa a evolução da temperatura informada pelo sensor de temperatura (ECT).

No instante de verificação, no momento em que o temporizador atinge o valor limite para aquelas condições de funcionamento (próximo dos 800 segundos, no caso do exemplo), a UC compara o valor atingido [1] com o teórico ou calculado [2]. Se a diferença for superior a 10 oC o DTC correspondente é gravado na memória como “pendente”. No segundo ciclo consecutivo, o código é gravado como “confirmado” e a LIM/MIL é acesa. Lembrar que o valor limite do temporizador depende da temperatura ambiente no momento da partida.

Monitoramento Contínuo da Válvula Termostática

A partir de 2015 e para veículos pesados, a regulamentação OBDII requer a ampliação do monitoramento da válvula termostática, com a adição do monitoramento contínuo ao monitoramento durante a fase de aquecimento, como apresentado no item anterior.

Aos requerimentos apresentados no item anterior, o monitoramento contínuo da temperatura do líquido arrefecedor acrescenta:

-Verificar que, após uma eventual queda por debaixo da temperatura limite de falha, a temperatura volte ao normal após um determinado período.

A figura 4 mostra o gráfico com as curvas de temperatura (calculada e medida) em função do tempo. O monitoramento consta de 2 fases:

-Fase A. É o monitoramento durante o aquecimento do motor. A temperatura calculada ou nominal é utilizada para estimar quando o motor deverá estar totalmente aquecido à temperatura de regulação (ponto 1). Após um intervalo de tempo (ponto 2) de 3 seg., com a temperatura calculada por cima da de regulação, o monitor verifica que a temperatura medida seja superior à temperatura limite de falha. Caso contrário, o código de falha correspondente é gravado como “pendente”. Após o segundo ciclo de condução consecutivo com a falha presente, o código é gravado como “confirmado” e a LIM/MIL é acesa.

-Fase B. É a fase de monitoramento contínuo que começa após o teste de aquecimento ser completado e a temperatura informada pelo sensor ECT superou o limite de falha. Se, durante o monitoramento contínuo, a temperatura medida cai por baixo da temperatura limite de falha (ponto 3), a temperatura calculada ou modelo é reinicializada com o que o monitoramento da fase de aquecimento é novamente executado. No instante em que a curva modelo ou calculada supera a temperatura de regulação (ponto 4) e permanece nessa situação por 3 seg. (ponto 5), o monitor verifica que a temperatura medida seja superior à temperatura limite de falha. Caso contrário, o código de falha correspondente é gravado como “pendente”. Após o segundo ciclo de condução consecutivo com a falha presente, o código é gravado como “confirmado” e a LIM/MIL é acesa.

Monitoramento do Tempo para Controle de Combustível em Malha Fechada

Esta função do monitor é utilizada principalmente no motor de ciclo Otto. Os fatores determinantes para a entrada no controle de combustível em malha fechada são: 1) carga do motor e 2) temperatura do líquido de arrefecimento. Esta funcionalidade foi adicionada à norma OBDII com o objetivo de assegurar que o sistema de controle de combustível funcionasse em malha fechada, após intervalo de tempo especificado após a partida. Para a temperatura calculada é utilizado o mesmo modelo que aquele do monitoramento da válvula termostática, com a única diferença no valor da temperatura de regulação:

-No monitoramento da válvula termostática, o valor está em torno de 95OC;

-No monitoramento do tempo para funcionamento em malha fechada, o valor está em torno de 40OC.

A figura 5 apresenta o gráfico com as curvas de temperatura calculada e de temperatura medida pelo sensor de temperatura do líquido de arrefecimento (ECT), para o caso em que há detecção de falha. A temperatura limite para malha fechada (t1) é de 40OC. Já a temperatura limite de falha (t2) está em torno de 30OC.

No caso do exemplo, a verificação da temperatura se dá 3 seg. após a temperatura calculada atingir a temperatura limite para funcionamento em malha fechada. Neste caso, a temperatura medida resulta menor que a temperatura limite de falha pelo que o código correspondente será gravado como “pendente”. Após o segundo ciclo de condução consecutivo com a falha presente, o código é gravado como “confirmado” e a LIM/MIL é acesa.