Funcionalidades e procedimentos de regeneração do Filtro de Material Particulado Diesel – Parte 2

Na edição anterior apresentamos a funcionalidade do DPF e um dos processos de regeneração utilizados, e nesta edição trataremos de outras estratégias utilizadas pelos fabricantes

Complementando o abordado na edição anterior, a presente matéria apresenta outras configurações de regeneração do filtro e a funcionalidade do monitor do filtro de particulado implementado nos sistemas que aderem ao padrão OBDII-EOBD.

Regeneração

É o principal processo de controle relacionado com o filtro de particulado. As tecnologias de regeneração atualmente utilizadas se enquadram em uma das seguintes categorias:

- Aumento da temperatura dos gases de escape para a faixa de 550OC-600OC. Isto é conseguido através do mecanismo de pós-injeção de combustível na câmara de combustão ou de injeção de combustível no escapamento, antes do filtro.

- Filtro de particulado catalisado. O agente catalisador está incorporado nas paredes do próprio filtro e contribui para diminuir a temperatura de oxidação (combustão) do particulado, para 450oC.

- Filtro de particulado de regeneração contínua. Um catalisador oxidante está associado ao filtro.

- Combustível catalisado. O agente catalisador é adicionado, como aditivo, ao combustível e contribui para diminuir a temperatura de oxidação (combustão) do particulado retido.

Os procedimentos atualmente utilizados no processo de regeneração são:

1. Controle da injeção para aumentar a temperatura dos gases de escape através da pós-injeção.

É um processo através do qual uma pequena quantidade de combustível é injetada durante o ciclo de expansão e que resulta numa combustão incompleta com o aumento das emissões de HC e CO. Este procedimento foi analisado na edição anterior

2. Injeção de combustível no escapamento que, ao entrar em combustão no catalisador oxidante antes do filtro, provoca o aumento da temperatura dos gases ao nível necessário à regeneração, da ordem de 550OC a 600OC, temperatura esta adequada à oxidação do particulado.

Esta tecnologia surge como alternativa à pós-injeção, já que esta última contribui com a diluição do óleo lubrificante causada pelo combustível injetado na pós-injeção, já no ciclo de expansão, que vaporiza, mas não entra em combustão. Os vapores vazam para o cárter (“blow-by”) e diluem o óleo que, desta forma, perde parte do seu poder lubrificante, o que contribui para o desgaste do cilindro e bronzinas.

3. Adição de um agente catalisador no combustível para diminuir a temperatura necessária à combustão do particulado.

4. Aplicação de material catalisador diretamente sobre a cerâmica do filtro. Com isto, diminui a temperatura necessária dos gases para manter o processo de regeneração. São os filtros catalisados.

Configurações

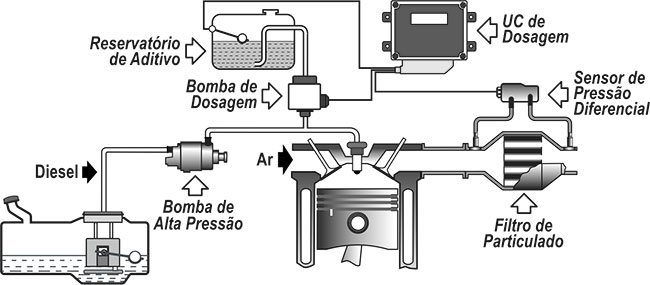

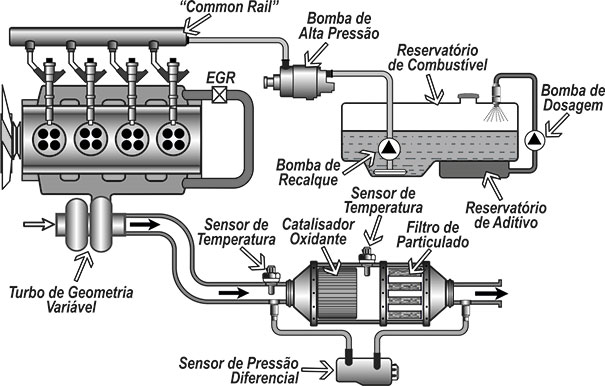

As figuras 1 e 2 apresentam exemplos de pós-tratamento utilizados em veículos de passeio e comerciais leves que têm como base a adição de pequenas quantidades de metais catalisadores (cério, ferro) ao combustível, com o que se consegue a diminuição da temperatura de regeneração do filtro.

A figura 1 mostra a configuração simplificada de um sistema de regeneração por combustível catalisado, no qual o aditivo é injetado diretamente na linha de combustível.

A figura 2 mostra o sistema de pós-tratamento com combustível catalisado em que o aditivo é armazenado num reservatório adjacente ao principal de combustível. Uma pequena quantidade de aditivo é injetada em proporção ao volume de combustível adicionado durante o reabastecimento.

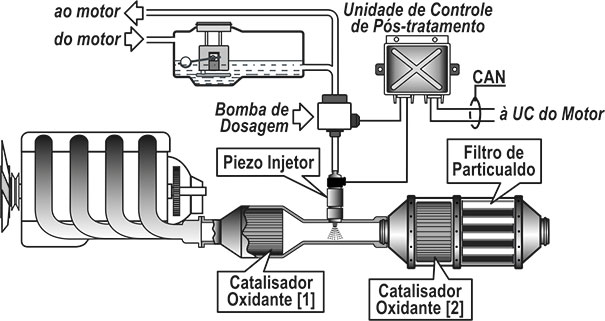

A figura 3 apresenta a configuração simplificada de um sistema de pós-injeção no escapamento antes do filtro de particulado. Similar à pós-injeção no motor, este mecanismo tem a função de elevar a temperatura dos gases até a faixa de 550-600oC necessária à queima do particulado.

O catalisador oxidante [1] converte o CO e HC durante o funcionamento normal. Na fase de regeneração do filtro, combustível extra é injetado através do piezoinjetor, identificado na literatura como “injetor de HC”. Nesta condição, o catalisador oxidante [2] cumpre a função de queimar o combustível de pós-injeção no escapamento, promovendo o aumento da temperatura dos gases que entram no filtro.

Funções do Monitor do Filtro de Particulado

O monitor executa diferentes funções para assegurar que as emissões de material particulado não ultrapassem os limites especificados. Para isso, o nível de particulado acumulado é monitorado constantemente, através da avaliação da resistência imposta pelo filtro, ao fluxo dos gases de escape. A seguir, as funções de monitoramento mais relevantes.

1. Monitoramento da eficiência do filtro e detecção de substrato removido.

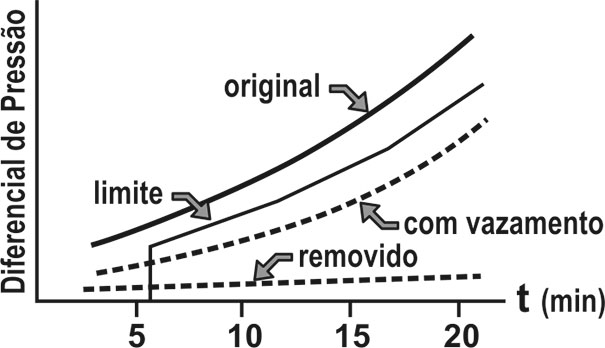

Um filtro com vazamento ou quebrado apresenta um diferencial de pressão (entre a entrada e a saída) menor que um filtro original. Em função disto e como mostra a figura 4, um método utilizado no monitoramento é a comparação do diferencial de pressão, medido ao longo do processo de acumulação de particulado, com os valores limites calculados em função das condições de rotação e carga do motor e a temperatura dos gases. No primeiro ciclo de condução em que é detectada a falha, o código correspondente é gravado como “pendente”. No segundo ciclo consecutivo passa à condição de “confirmado” e a MIL/LIM é iluminada.

Código DTC

P2002 Eficiência do filtro de particulado abaixo do limite.

Para detecção de substrato removido o procedimento utilizado é similar ao de monitoramento de eficiência, sendo a diferença o valor utilizado como limite. Reparar que no caso da figura 4, a massa de particulado acumulado faz o diferencial aumentar. Já no caso de substrato removido se verifica que o diferencial de pressão é mínimo e praticamente não varia no tempo. O monitoramento tem uma duração determinada após o qual, persistindo a falha, o código correspondente é gravado como “pendente”. Após 2 ciclos de condução consecutivos com a falha presente, o código passa à condição de “confirmado” e a MIL/LIM é iluminada.

Código DTC

P244A Diferencial de pressão demasiado baixo.

2. Monitoramento da freqüência de regeneração do filtro.

O monitor calcula a distância percorrida pelo veículo, entre sucessivos eventos de regeneração ativa. Se esta distância resulta menor que o limite especificado pelo fabricante, em função das características do sistema de pós-tratamento (40 ou 50 km, por exemplo), o código de falha correspondente é gravado como “pendente”. Após dois eventos consecutivos, o código passa à condição de “confirmado”

Código DTC

P2459 Freqüência de regeneração do filtro fora dos limites.

3. Detecção de processo de regeneração incompleto.

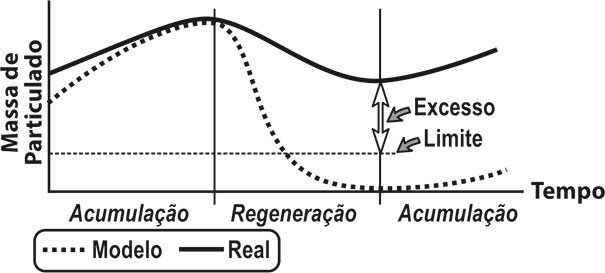

No fim de cada ciclo normal de regeneração, o monitor compara a massa acumulada de particulado (que deve ser mínima), medida com base na informação do sensor de pressão diferencial (ou do sensor por radiofreqüência ou dos sensores de pressão pré e pós-filtro), com a massa calculada a partir de um modelo que tem como base as informações de rotação e carga do motor (que determinam o fluxo dos gases) e dos sensores de temperatura dos gases de escape.

Se o valor medido (real) supera o limite (figura 5) o código de falha (DTC) correspondente é gravado como “pendente”. No caso da falha ser detectada após dois ciclos de regeneração consecutivos, o DTC passa para a condição de “confirmado” e MIL/LIM é ativada.

Código DTC

P24A2 Processo de regeneração incompleto.

4. Controle em malha fechada do processo de regeneração.

Basicamente, consiste no controle, em malha fechada, da temperatura dos gases de escape durante o processo de regeneração.

Numa primeira fase, ao ser solicitada a regeneração ativa do filtro pelo monitor, a temperatura dos gases de escape é elevada a um valor inicial (250OC, por exemplo) através do mecanismo de pós-injeção. Nesse instante é ativado o controlador de temperatura, que faz parte do programa da UC, o que dá início ao controle em malha fechada do processo de regeneração.

O tempo demandado por esta fase inicial é monitorado e se ultrapassar o limite máximo especificado, o código DTC correspondente é gravado como “pendente”. Se a falha é detectada em 2 ciclos de condução consecutivos, o DTC passa à condição de “confirmado” e a MIL/LIM é ativada.

Código DTC

P249F Tempo excessivo para o início do controle da regeneração em malha fechada.

Já na fase de controle em malha fechada é monitorada a temperatura dos gases de escape.

Se o controlador de temperatura está no limite de pós-injeção e a temperatura dos gases não atingiu o nível esperado, um código DTC é gravado como “pendente”. Após dois ciclos de condução consecutivos, passa para “confirmado”.

Códigos DTC

P24A0 Controle em malha fechada da regeneração no limite. Temperatura muito baixa.

P244C Temperatura dos gases de escape demasiado baixa para regeneração.

Se durante o processo de regeneração, a temperatura do filtro supera o limite de calibração, o código DTC correspondente é gravado. Como medida de segurança e em função do excesso de temperatura com relação ao valor limite, a UC pode impedir a partida do motor.

Código DTC

P244D Temperatura dos gases de escape demasiado alta para regeneração.