Funcionalidade e procedimentos de regeneração do Filtro de Material Particulado Diesel – Parte 1

Nesta primeira parte será apresentada a funcionalidade do filtro de particulado no pós-tratamento diesel, assim como um dos processos utilizados na sua regeneração

Com relação às emissões de material particulado, as regulamentações internacionais e dos países que aderem às mesmas estabelecem:

- O limite máximo de massa de particulado que pode ser emitida em [mg/km];

- O número máximo de partículas emitidas por km.

Para atender a estes requisitos, o sistema de pós-tratamento utiliza, como principal componente, o filtro de particulado. Este é um dispositivo que opera por acumulação do material particulado gerado no processo de combustão.

Os filtros têm uma capacidade limitada de acumular particulado, pelo que todos os sistemas implementam mecanismos de regeneração (limpeza) dos mesmos, de forma periódica ou contínua, para evitar o entupimento. Por sua vez, um filtro demasiadamente carregado de partículas pode provocar danos ao motor, em função de contrapressão excessiva, ou até, ser ele próprio danificado.

Portanto, um fator importante a ser considerado é o monitoramento da quantidade de particulado acumulado. Se em demasia, ao ser ativada a regeneração, o particulado pode queimar de forma descontrolada e danificar o filtro devido à alta temperatura.

Por outro lado, a ativação com pouco particulado acumulado pode resultar numa regeneração incompleta, já que é necessário um mínimo de particulado para assegurar a propagação adequada da combustão.

Outro fator importante a levar em consideração é o efeito sobre a economia de combustível. Nesse sentido, não é desejável o funcionamento prolongado do motor com excessiva contrapressão no escape nem uma alta freqüência de regeneração. Portanto, o sistema de controle implementado deve poder balancear convenientemente a freqüência e eficácia do processo de regeneração, o que é conseguido através do controle em malha fechada, realizado, basicamente, em função das informações de sensores de pressão, de particulado e de temperatura, complementadas com a estimativa do fluxo dos gases de escape realizada pelo monitor. Por sua vez, o controle em malha fechada contribui para a avaliação do desempenho do conjunto, detectando filtro entupido ou com vazamento, substrato removido e outras falhas que possam afetar as emissões de particulado.

Do apresentado acima surge a necessidade de monitorar, através de sensores apropriados, o processo de regeneração e o desempenho do filtro.

O sensoriamento auxilia o monitor do filtro na aplicação das estratégias apropriadas de regeneração e na detecção de falhas que possam resultar em níveis excessivos de emissões.

Basicamente, o monitor utiliza a informação dos sensores de pressão diferencial, de particulado e de temperatura na execução de duas funções:

1. Estimar a massa acumulada de material particulado para maximizar a eficiência do processo de regeneração do filtro. As estratégias de regeneração incluem:

- Quando começar e/ou terminar o processo de regeneração;

- Com que freqüência realizar a regeneração do filtro.

2. Detectar falhas que resultem em excesso de emissão de material particulado. A causa pode ser um substrato quebrado, com vazamento, fundido e solidificado ou removido.

Os principais tipos de sensores atualmente utilizados são: Sensor de pressão diferencial e sensores de particulado, os que foram abordados na edição de maio.

Regeneração

É o principal processo de controle relacionado com o filtro de particulado. As tecnologias de regeneração atualmente utilizadas se enquadram em uma das seguintes categorias:

- Aumento da temperatura dos gases de escape comandado pela UC através do mecanismo de pós-injeção na câmara de combustão ou no escapamento, antes do filtro.

- Filtro de particulado catalisado. O agente catalisador está incorporado às paredes do próprio filtro e contribui para diminuir a temperatura de oxidação (combustão) do particulado retido.

- Filtro de particulado de regeneração contínua. Um catalisador oxidante está associado ao filtro.

- Combustível catalisado. O agente catalisador é adicionado, como aditivo, ao combustível e contribui para diminuir a temperatura de oxidação (combustão) do particulado retido.

O processo de regeneração pode ser automático - comandado de forma autônoma pela UC do motor - ou estacionário – sob solicitação do operador, com o veículo parado.

Regeneração Ativa e Passiva

Conceitualmente, os métodos de regeneração podem ser classificados em: regeneração passiva e regeneração ativa:

1. Regeneração passiva: Os sistemas passivos são aqueles capazes de autorregenerar-se utilizando só os gases de escape. Em função dos limites impostos atualmente aos níveis de emissões, a regeneração passiva é utilizada, quando possível, em conjunto com a regeneração ativa.

2. Regeneração ativa: Consiste em provocar a combustão do particulado (principalmente C com algo de HC adsorvido) com o O2 presente nos gases de escape.

Em princípio, a regeneração ativa é utilizada quando a temperatura dos gases não é a necessária para a combustão do particulado acumulado. Os sistemas ativos requerem para seu funcionamento um controle eletrônico associado.

No entanto, ainda no caso da regeneração ativa, os sistemas atuais de pós-tratamento maximizam o uso da regeneração passiva quanto possível, já que esta última, ao contrário da ativa, não requer energia adicional para sua ação.

Basicamente, a regeneração ativa é acionada quando o monitor detecta uma acumulação de particulado que atinge o limite máximo de projeto e tem uma duração máxima especificada. O processo de regeneração ativa é controlado pela UC monitorando:

a) A resistência ao fluxo de gases, através do aumento de contrapressão na entrada do filtro ou do aumento do diferencial entre a pressão de entrada e a pressão de saída do filtro.

b) A estimativa de massa de particulado acumulado, a partir da informação, por exemplo, do sensor de particulado por radiofreqüência.

Se assim não for, o filtro continuaria a armazenar material particulado até entupir, tornando o motor inoperante em curto espaço de tempo.

Os processos de regeneração se servem de um dos seguintes mecanismos:

- Aumentar a temperatura dos gases por alguns segundos ou minutos, até atingir 550oC.

- Diminuir a temperatura de autoignição das partículas para 450oC utilizando algum meio catalítico no próprio filtro. Estes são os filtros de particulado catalisados.

Nota: Todas as tecnologias de regeneração ativa atualmente utilizadas pressupõem a existência de um catalisador oxidante antes ou no próprio filtro.

Talvez o procedimento mais utilizado atualmente consiste no controle da injeção para aumentar a temperatura dos gases de escape através da pós-injeção. É um processo através do qual uma pequena quantidade de combustível é injetada durante o ciclo de expansão e que resulta numa combustão incompleta com o aumento das emissões de HC e CO. A combustão destes componentes será completada no catalisador oxidante que promove o aumento da temperatura dos gases de escape, aumento este, necessário à regeneração do filtro de particulado.

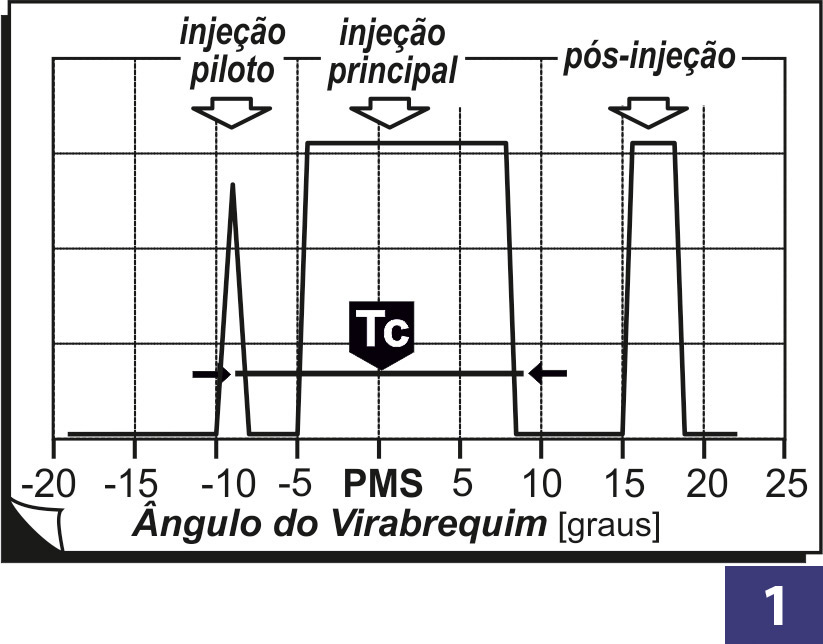

A figura 1 apresenta o gráfico com o sinal de acionamento do injetor, correspondente ao processo de injeção múltipla. Salienta o fato que a combustão (tempo Tc) começa com certo atraso após o início da injeção, e finaliza depois de cessar a entrada de combustível. Também, mostra que a pós-injeção acontece já no ciclo de expansão, após o término da combustão.

Na próxima edição serão abordados outros procedimentos de regeneração utilizados atualmente.

Configurações

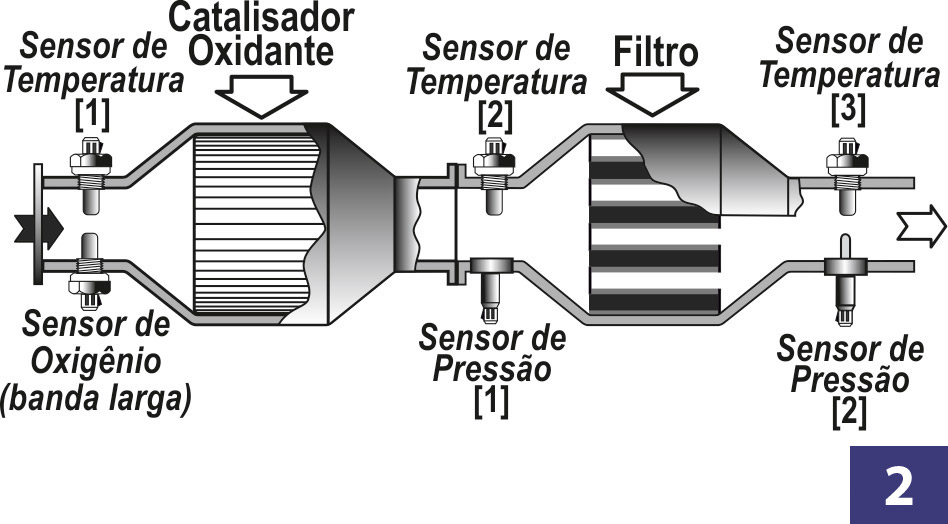

A figura 2 apresenta os componentes básicos do sistema de pós-tratamento de particulado. Corresponde à configuração utilizada nos primeiros sistemas que aderiam à norma OBDII. A informação dos sensores de pressão é utilizada para avaliar a carga acumulada no filtro. O catalisador oxidante tem a função de elevar a temperatura necessária à regeneração do filtro. Em alguns casos, os sistemas possuem um único sensor de pressão antes do filtro. A informação é utilizada para avaliar a contrapressão provocada pela acumulação de particulado.

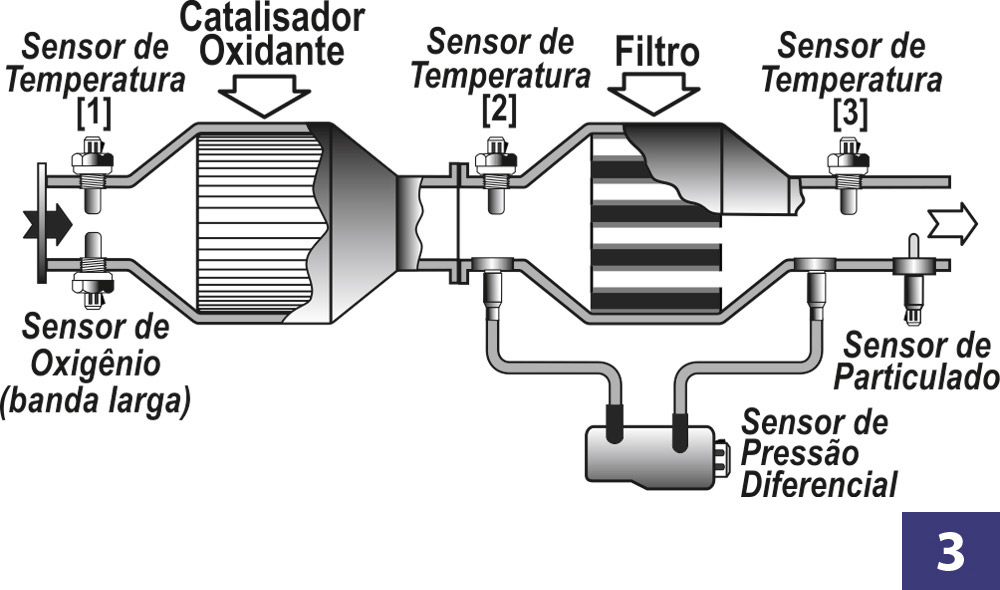

A figura 3 apresenta a configuração típica utilizada nos sistemas atuais. Foram adicionados novos sensores para realizar um sensoriamento mais preciso devido à redução dos limites de emissões.

Os sensores de pressão foram substituídos pelo sensor de

pressão diferencial, que cumpre a mesma função de informar o diferencial de pressão. A maior parte dos sistemas de pós-tratamento inclui o sensor de oxigênio de banda larga. A sua informação é utilizada no processo de regeneração, para a determinação precisa: 1) da quantidade de combustível injetado na pós-injeção e 2) do início da pós-injeção. Por outro lado, para uma regeneração efetiva é necessária uma percentagem mínima de O2 a alta temperatura, informação esta fornecida pelo sensor de temperatura [1].

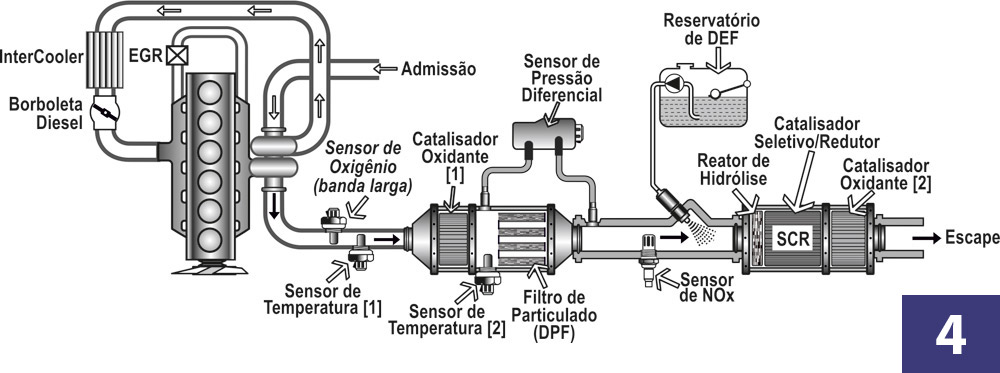

A figura [4] apresenta um exemplo de aplicação do filtro de particulado no sistema de pós-tratamento diesel, integrado a um catalisador seletivo redutor (SCR) de NOx. Neste caso, o catalisador oxidante está integrado ao filtro de particulado.

Na próxima edição o tema será complementado com outros processos de regeneração e a funcionalidade do monitor do filtro de particulado nos sistemas OBDII.