Eletrificação veicular – carros híbridos utilizam um motor a combustão e outro elétrico - Parte 2

Os sistemas híbridos combinam duas fontes de potência: um motor de combustão interna (Otto ou Diesel) e um motor/gerador elétrico, para aproveitar os benefícios destes propulsores e compensar as deficiências

Ainda que utilizando um motor elétrico, estes sistemas não requerem uma fonte externa para a carga da bateria como acontece com os veículos elétricos.

Componentes Básicos

São aqueles presentes em todos os sistemas híbridos atuais:

- Motor de combustão interna. Pode ser de ciclo Otto ou de ciclo Diesel.

- Motor/Gerador elétrico. O sistema pode possuir 1 ou 2 unidades. Em todos os casos são do tipo trifásico com rotor de imã permanente e, portanto, sem escovas.

- Bateria de alta tensão. Utilizada para o acionamento do(s) motor(es) elétrico(s). A tensão varia entre 100 e 300V. A alta tensão de trabalho contribui para a diminuição da bitola dos fios de conexão e dos bobinados do motor/gerador. Como resultado verifica-se a diminuição do peso do conjunto e a diminuição das perdas por calor na cablagem.

Lembrar que: Potência consumida = Corrente x Tensão ou P [W] = I [A] x V [V].

Daqui resulta que I = P/V.

Assim, a corrente requerida por um motor de 5 kW (5.000 W) alimentado com uma bateria de 12 V resulta igual a 410 A, aproximadamente. Já no caso em que a tensão de bateria é 200 V, a corrente resulta igual a 25 A.

Configurações

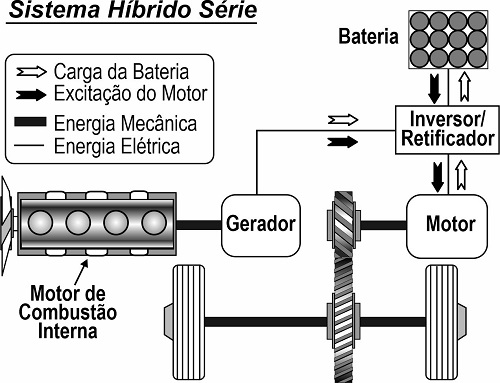

1. Sistema Híbrido Série. Nesta configuração, o motor de combustão interna aciona o gerador elétrico, que por sua vez, aciona o motor elétrico que movimenta as rodas. A sua denominação deriva do fato que o motor de combustão e o elétrico estão em série. Esta configuração permite que um motor de combustão de baixa potência funcione numa faixa eficiente de rotação estabilizada, fornecendo a corrente de acionamento do motor elétrico e de carga da bateria. O motor elétrico, por sua vez, pode funcionar como gerador nas fases de desaceleração e frenagem do veículo, recuperando como energia elétrica (para recarga da bateria) a que seria desperdiçada na forma de calor. Este sistema encontra aplicação em veículos comerciais (micro-ônibus, por exemplo).

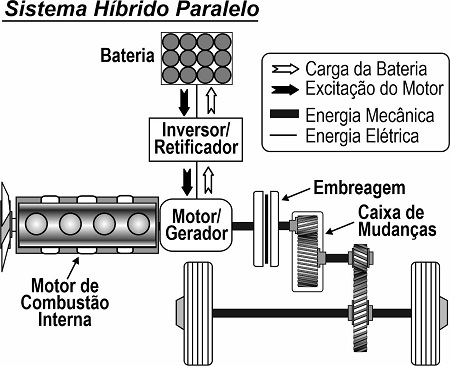

2. Sistema Híbrido Paralelo. Nesta configuração, tanto o motor de combustão como o elétrico acionam as rodas. A potência requerida de cada um destes elementos depende das condições de funcionamento. A sua denominação deriva do fato que a potência de acionamento (do motor de combustão e do motor elétrico) flui para as rodas em paralelo. A bateria é carregada comutando o motor elétrico para funcionar como gerador.

O motor elétrico, por sua vez, pode funcionar como gerador nas fases de desaceleração e frenagem do veículo.

Em função do motor de combustão e o elétrico acionarem as rodas diretamente, esta configuração precisa de embreagem.

No entanto, (ainda que, possuindo uma estrutura simples) devido a que possui um único motor/gerador elétrico, este elemento não pode acionar as rodas e simultaneamente carregar a bateria.

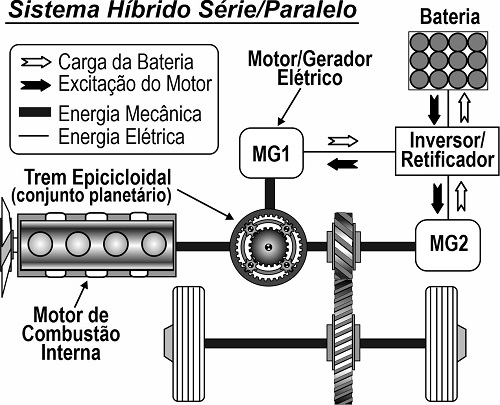

3. Sistema Híbrido Série/Paralelo. Esta configuração combina as duas anteriores com o objetivo de maximizar as vantagens de ambas. Como consequência, o sistema resulta mais complexo tanto na constituição mecânica e elétrica como no seu controle eletrônico. Possui dois motores/geradores (MG1 e MG2) e segundo as condições de operação, o sistema utiliza a potência de acionamento só do MG2 ou do motor de combustão e do MG2 simultaneamente e isto para obter o máximo nível de eficiência.

Quando necessário, o sistema aciona as rodas e ao mesmo tempo, gera energia elétrica utilizando MG1 como gerador.

O motor elétrico MG2, por sua vez, funciona como gerador nas fases de desaceleração e frenagem do veículo.

Vantagens dos Sistemas Híbridos

Entre as características mais significativas dos sistemas híbridos, podem ser mencionadas as seguintes:

1. Redução das perdas de energia. O motor de combustão é desligado durante as fases de marcha lenta com o veículo parado reduzindo assim, o consumo de energia que seria de uma outra forma, desperdiçada. Também pode ser desligado nas desacelerações e frenagens.

2. Recuperação e reuso de energia. A energia que seria normalmente desperdiçada, durante as desacelerações e frenagens, é recuperada na forma de energia elétrica e armazenada no "pack" de baterias de alta tensão para seu posterior uso no acionamento da partida do motor de combustão e no motor elétrico de tração.

3. Alta eficiência no controle da operação do sistema (sistema série/paralelo). Isto é conseguido através do uso do motor elétrico para a movimentação do veículo nas condições operacionais em que a eficiência do motor de combustão é baixa, e para a geração de energia elétrica quando a eficiência deste último é alta.

Sistema Híbrido Paralelo

Esta configuração é utilizada, entre outros, em veículos Honda Insight, Civic e Accord.

Componentes do Sistema Híbrido Paralelo

No caso do Honda Insight, que será utilizado como exemplo no que segue, os principais componentes do sistema híbrido paralelo são:

- Motor de combustão interna. Dependendo do ano/modelo, o Honda Insight pode estar equipado com:

- Motor 1.0 de 3 cilindros de 50 kW (68 HP). Funciona sob o princípio de "combustão de mistura pobre".

- Motor 1.3 de 4 cilindros de 65 kW (88 HP). Injeção multiponto sequencial.

- Motor/Gerador elétrico (MG). É solidário ao virabrequim do motor de combustão. Quando operado como motor elétrico atua como complemento do torque fornecido pelo motor de combustão que é a fonte primária de energia.

Quando operado como gerador recebe energia mecânica do motor de combustão ou das rodas e a transforma em energia elétrica para recarga da bateria de alta tensão.

Nas desacelerações e frenagens, funcionando como gerador, permite a "frenagem regenerativa" que transforma a energia cinética, decorrente da movimentação do veículo, em energia elétrica para ser armazenada na bateria de alta tensão. Ou seja, permite a recuperação de uma energia que de outra forma seria desperdiçada.

Também é utilizado como motor de partida. Permite atingir rotações de 600 rpm ou mais o que resulta em partidas imediatas.

Ainda que utilizado como motor de partida na maioria dos casos, o sistema possui também um motor de partida convencional alimentado com a bateria auxiliar de12 V.

Na configuração com propulsor 1.0, o motor elétrico desenvolve uma potência máxima de 10 kW (7 HP).

Com propulsor 1.3, o motor elétrico desenvolve uma potência máxima de 18 kW (13 HP).

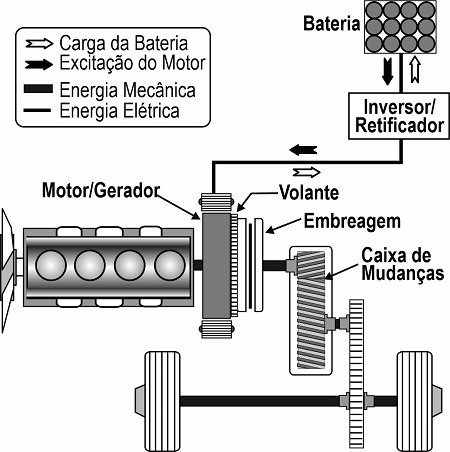

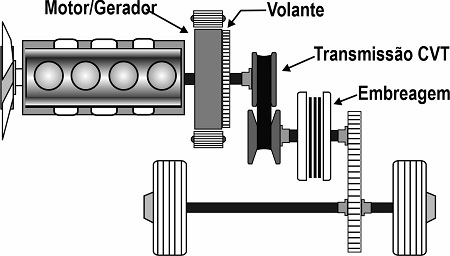

- Transmissão. Dependendo do ano/modelo a transmissão pode ser uma caixa de mudanças convencional de 5 marchas (fig.4) ou uma transmissão de velocidade constante CVT (fig.5).

- Bateria de alta tensão. Dependendo do modelo a alta tensão pode ser 144 V ou 100 V.

- Inversor/Retificador. Controla o fluxo de energia entre o motor/gerador e a bateria de alta tensão. Converte (inverte) a tensão contínua de bateria em tensão alternada trifásica para a alimentação do motor/gerador quando este funciona como motor. E retifica a tensão alternada (a transforma em tensão contínua para carga da bateria de alta tensão) produzida pelo motor/gerador, quando este funciona como gerador.

Complementando as funções de inversor/retificador, este módulo adapta as tensões de trabalho dos MGs (160V ou mais) à tensão da bateria de alta tensão ( 100V - 144V).

Também possui um conversor DC-DC (tensão contínua para tensão contínua) da alta tensão contínua para 12 V necessários à carga da bateria de baixa tensão utilizada na alimentação dos acessórios do veículo e no acionamento do motor de partida auxiliar. Quando em operação, o Inversor/Retificador gera uma potência considerável na forma de calor pelo que, para assegurar o arrefecimento adequado, o módulo é montado sobre um dissipador de aletas.

- Embreagem. É um elemento necessário para isolar as rodas do conjunto motor de combustão/motor elétrico nas fases em que o veículo não se movimenta e o motor deve continuar funcionando.

Na configuração com caixa de mudanças convencional (fig.4) está associada ao volante que por sua vez, é solidário ao rotor do motor/gerador. Já na configuração com CVT (fig.5), a embreagem está instalada entre as rodas e a transmissão de forma a permitir que esta última gire ainda com o veículo parado.

- Unidade de comando. Para controle do trem de força e gerenciamento das funções da bateria.

Operação do Sistema

1. Partida. Na maior parte dos casos, a partida do motor de combustão é dada pelo motor elétrico (MG). Com uma rotação de 600 a 800 rpm, a partida é quase instantânea. Como mencionado, o sistema possui ainda um motor de partida convencional (12 V) que é utilizado nos seguintes casos:

- O estado de carga da bateria de alta tensão é baixo.

- A temperatura é muito alta ou muito baixa.

- O motor elétrico (MG) apresenta falha.

2. Aceleração. Na condição de aceleração e de alta carga, o motor elétrico funciona assistindo o motor de combustão com o objetivo de maximizar a potência desenvolvida pelo sistema. O nível de assistência depende da carga e posição do acelerador.

Quando o nível de carga da bateria é baixo, a assistência só se dará durante aceleração máxima com borboleta totalmente aberta.

Quando o nível é mínimo, a assistência será nula e o veículo só contará com a potência fornecida pelo motor de combustão.

3. Carga parcial estabilizada. O motor elétrico passa a funcionar como gerador para manter a carga da bateria de alta tensão e fornecer energia para os acessórios alimentados com 12 V.

4. Desaceleração e frenagem regenerativa. Durante a desaceleração, o motor de combustão opera no modo de corte de combustível e o motor/gerador elétrico funciona como gerador acionado pelas rodas.

O sistema prevê dois modos de desaceleração:

- Pé fora do acelerador, mas pedal de freio não acionado. O gerador passa à condição de carga parcial e o veículo desacelera de forma gradual.

- Pedal do freio acionado. O nível de regeneração é maior e o veículo diminui a velocidade mais acentuadamente. Com a aplicação leve do freio, só o gerador desacelera o veículo. Com a aplicação mais intensa do freio, também entra em ação o sistema convencional de freio por fricção.

No final da frenagem e com a transmissão em neutro, o motor de combustão é desligado. Caso o sistema ABS esteja controlando um possível travamento de roda, a unidade de comando do trem de força suspende a ação da frenagem regenerativa.

5. Modo corte de combustível. Durante a desaceleração, com a embreagem engatada e a transmissão fora do neutro, o combustível é cortado e o motor de combustão gira impulsionado pelas rodas. O modo corte de combustível permanece ativo com rotação superior a 1100 rpm. Para rotação inferior a 1100 rpm o motor recebe novamente alimentação de combustível com o objetivo de evitar a sua parada no momento em que o motorista acione a embreagem.

6. Modo motor desligado. Para evitar consumo desnecessário de combustível, o motor de combustão é desligado quando o veículo não se movimenta e o A/C está desativado. O sistema permanece nesta situação até que é engatada a transmissão.