Foi o advento dos sistemas eletrônicos digitais que permitiu o controle em malha fechada (circuito fechado) da quase totalidade das funções de controle do motor e dos sistemas de emissões.

Nos modernos sistemas de injeção/ignição eletrônica podem ser encontradas as seguintes funções (entre outras) controladas em malha fechada:

- Controle da relação ar/combustível ou controle do teor da mistura: Para dosar, com precisão, a quantidade de combustível mais conveniente às condições de funcionamento do motor.

Para atingir tal objetivo, o sistema deve possuir um método de medição adequado da massa de ar admitido, e uma forma apropriada de dosagem da quantidade de combustível calculada.

- Controle e estabilização da rotação de marcha lenta dentro da faixa que propicie o melhor funcionamento do motor. Para isto, a UC deve conhecer (medir) com precisão a rotação do motor.

- Controle do avanço do ponto de ignição em função da presença do fenômeno de detonação.

Para isso a UC deve poder "sentir" o aparecimento da detonação e medir sua intensidade, com o objetivo de aplicar as medidas corretivas que protejam o motor.

Nota: Lembrar que um sistema projetado para trabalhar em malha fechada pode, em determinados momentos, funcionar em malha aberta; isto dependerá do programa de controle, residente na UC. Assim, o funcionamento em malha fechada da função de controle da mistura é desativado nas acelerações, desacelerações, e quando o sensor de concentração de O2 apresenta defeito.

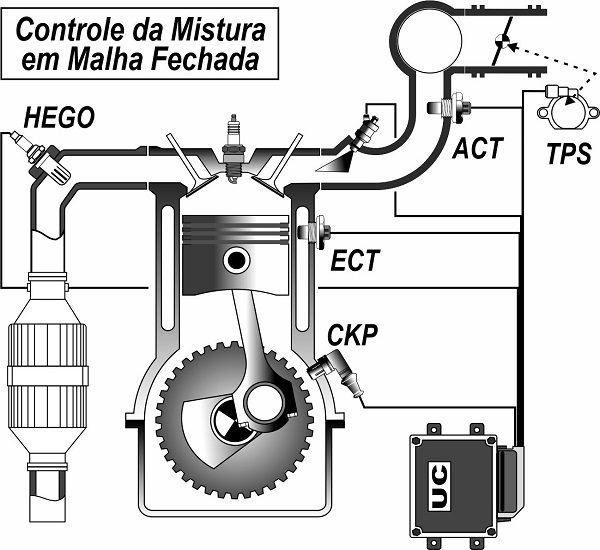

O controle da mistura em malha fechada pressupõe a existência do sensor de concentração de O2 no sistema: sonda Lambda, sensor de O2 de Banda Larga ou sensor de Relação Ar/Combustível. Sem este sensor, o controle da mistura só poderá ser feito em malha aberta.

A figura acima mostra uma configuração convencional com sonda lambda a qual detecta a presença ou não, de oxigênio nos gases de escape.

A detecção de oxigênio é indicação que a mistura admitida possui excesso de ar (mistura pobre). O caso contrário é indicação excesso de combustível (mistura rica). A partir dessa informação a UC corrige a quantidade de combustível injetada, no sentido de enriquecer a mistura, quando a sonda informa existência de oxigênio, e empobrecer a mistura quando a sonda informa ausência de oxigênio nos gases de escape.

Qualquer condição de desregulagem, que provoque a modificação do fator Llmbda da mistura, com relação ao desejado, será detectada imediatamente pela UC. Desta forma, poderá ser ajustada a quantidade de combustível injetado, a fim de restabelecer a condição de mínimo consumo e mínimo nível de emissões.

Se num intervalo de tempo razoável, isso não for possível, a UC indica tal situação, gravando um código de falha.

As vantagens do controle em malha fechada são óbvias: a precisão, rapidez na correção e estabilidade, são fatores que podem ser melhorados até níveis difíceis de atingir com sistemas de controle que trabalham em circuito aberto.

Sensor de oxigênio pós-catalisador e o ajuste de combustível

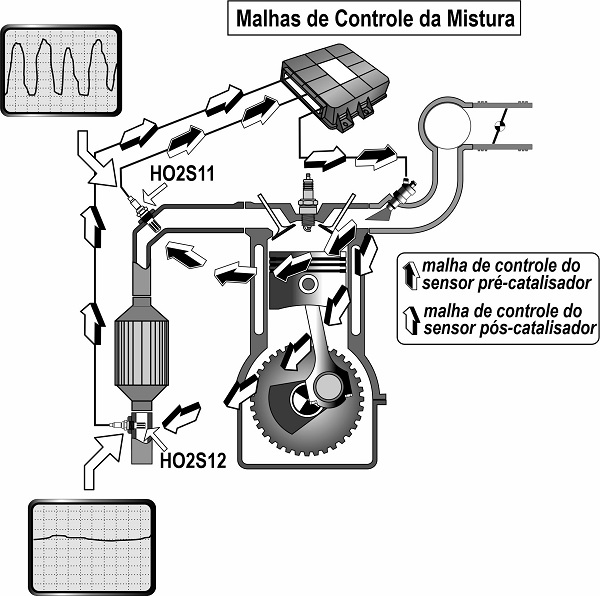

A figura acima mostra uma configuração típica de sistemas OBDII. Nestes, a sonda pós-catalisador é utilizada para:

- Avaliar a eficiência de conversão. Esta função é realizada pelo monitor do catalisador.

- Realizar o ajuste fino da mistura e verificar o funcionamento do sensor pré-catalisador. É a função que abordaremos nesta matéria.

Nos sistemas OBDII e para o ajuste da mistura, podem ser identificadas duas malhas de controle:

1. Malha principal que inclui: sensor de O2 pré-catalisador (HO2S11), a UC e o injetor. O sensor informa a concentração de oxigênio nos gases de escape; com esta informação, a UC determina o lambda da mistura admitida e calcula o tempo de acionamento do injetor do próximo ciclo de injeção.

2. Malha secundária que inclui: sensor pós-catalisador (HO2S12), a UC e o injetor. O sensor informa a concentração de oxigênio depois do catalisador; com isto, a UC realiza o ajuste fino do tempo de injeção calculado a partir da informação da sonda pré-catalisador.

Quando tem autoridade sobre o controle da mistura, o sensor pré-catalisador permite que o sistema funcione em malha fechada.

No entanto, esta malha de controle não consegue autoverificar-se quanto ao seu funcionamento. Precisamente, a função da sonda posterior é verificar continuamente o lambda da mistura admitida formando, assim, outra malha fechada de controle, independente da malha principal.

Lembrar que o catalisador não modifica o lambda, o qual só depende da relação entre as moléculas de oxigênio, hidrogênio e carbono que constituem a mistura ar/combustível admitida.

Após a combustão, as moléculas se rearranjam, formando os gases de escape, mas, a relação entre elas permanece.

A figura acima mostra as duas malhas de controle. Os sinais apresentados são típicos de sistemas funcionando corretamente: Em função da capacidade de armazenamento de oxigênio do catalisador, a sonda posterior apresenta uma menor atividade se comparada com o sensor pré-catalisador. Como consequência, por ser seu sinal mais estável, apresenta uma maior sensibilidade às variações do lambda da mistura admitida.

Desta forma, contribui para a correção do valor do LTFT (ajuste de longo prazo) de forma tal a assegurar a operação com o lambda apropriado às condições de funcionamento do motor naquele momento. A sua informação é utilizada para o ajuste fino do valor controlado pela malha principal.

Como resultado disto, um valor de lambda fora da faixa, informado pelo sensor posterior, será indicação de que o sensor pré-catalisador não está executando corretamente a sua função devido a defeito próprio, a falha de combustão ou vazamento no escapamento.

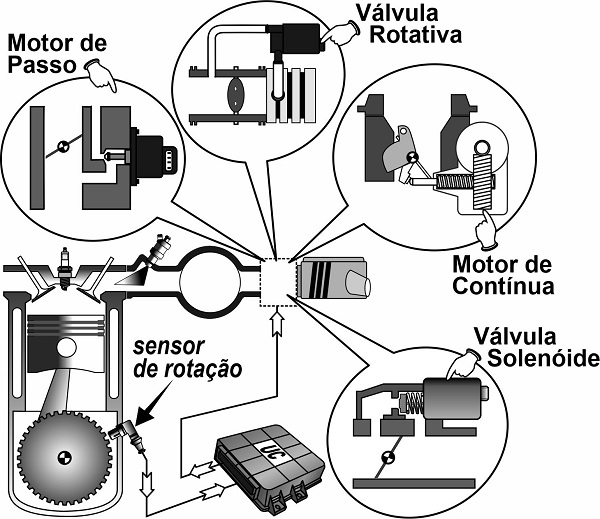

Os sistemas digitais permitem o controle da rotação de marcha lenta em circuito fechado, ou seja, não há necessidade de nenhum dispositivo de ajuste da marcha lenta, externo ou manual. A UC recebe o sinal do sensor de rotação e automaticamente aciona o atuador de controle da marcha lenta, a fim de corrigir qualquer desvio da rotação com relação ao valor especificado. Basicamente existem duas maneiras de atingir tal objetivo:

a. Controlando o fluxo de ar que passa por um desvio (by-pass) em torno da borboleta. Este controle pode ser feito com motor de passo, válvula solenoide ou válvula rotativa.

b. Controlando mecanicamente a abertura da válvula de aceleração (borboleta). Neste sistema, um motor de corrente contínua estende ou retrai um parafuso que se constitui no batente da borboleta.

A figura abaixo mostra os dispositivos de controle utilizados no ajuste da marcha lenta em motores de ciclo Otto.

Quando a UC detecta a condição de motor acelerado (fora da marcha lenta), ajusta o dispositivo para uma rotação superior à da marcha lenta, com o objetivo de permitir uma desaceleração gradual.

Na marcha lenta, há fatores, de variação rápida, que afetam a sua estabilidade. Por exemplo, variações ciclo-a-ciclo, no teor da mistura, provocam variações de torque que não podem ser compensadas com os dispositivos mecânicos acima mencionados. Neste caso, resulta difícil antecipar qual deverá ser a movimentação do dispositivo de controle para estabilizar a rotação. A haste de um motor de passo, por ser um dispositivo mecânico pode demandar uma ou duas rotações do motor, para se posicionar.

É neste ponto que o ajuste da marcha lenta, através da modificação instantânea do avanço, se apresenta como solução, já que, com este mecanismo, a rotação pode ser ajustada rapidamente, em um intervalo da ordem de algumas dezenas de graus de giro do virabrequim.

Além de servir como mecanismo de estabilização, o controle da rotação através do ajuste do avanço contribui para a economia de combustível e diminuição das emissões. Isto, porque possibilita o funcionamento estável do motor, com rotação de marcha lenta menor e mistura levemente pobre.

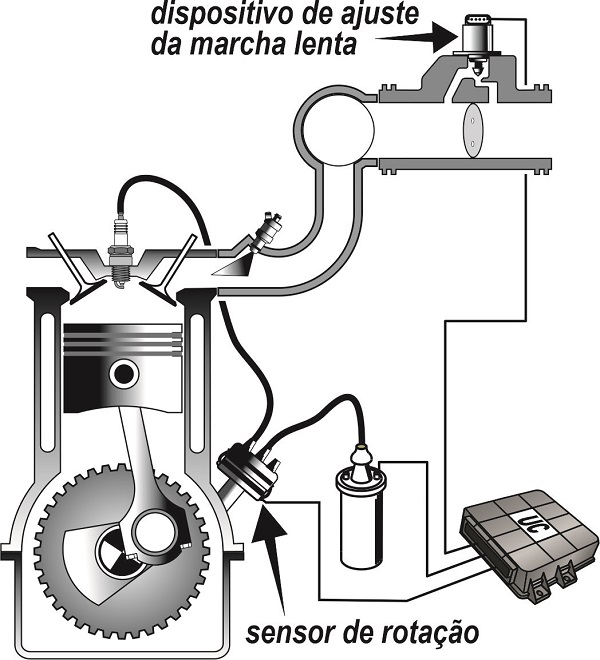

A figura abaixo mostra como exemplo, uma configuração similar a dos sistemas EEC-IV ou Multec 700 TBI, com o sensor de rotação instalado no distribuidor.

Assim: 1) A UC ajusta o dispositivo de controle com o valor armazenado na memória, que é o mais apropriado às condições de funcionamento, e confirma a ação verificando o valor recebido do sensor de rotação.

2) Com a informação do sensor, a UC ajusta o avanço para estabilizar a rotação.

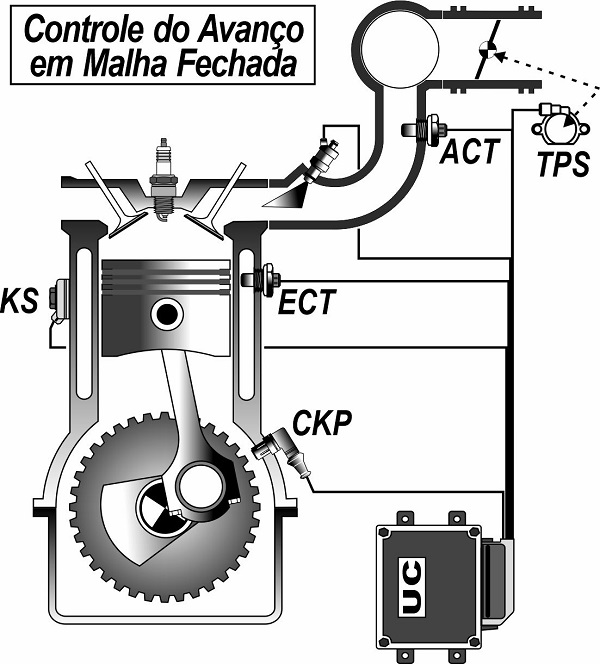

Controle do Avanço da Ignição em Malha Fechada

Em todo sistema de injeção/ignição digital, é a UC que determina o valor do avanço para cada cilindro e para cada ciclo de ignição.

O controle do avanço pode ser realizado em malha aberta ou fechada. Para que possa ser feito em malha fechada (circuito fechado), é necessária a presença no sistema, do sensor de detonação KS . Não existindo tal sensor, o controle do avanço só pode ser feito em malha aberta.

Detonação

O fenômeno de detonação ocorre dentro da câmara de combustão e se caracteriza pelo aumento excessivo e brusco da pressão na mesma, ainda quando o pistão não atingiu o ponto morto superior.

O aumento da pressão acarreta a elevação da temperatura interna da câmara. Se repetido com certa frequência, o fenômeno de detonação pode provocar danos irreversíveis.

No caso de aparecimento de detonação, a correção (atraso do ponto) é aplicada no cilindro que apresenta o fenômeno.

A cada ciclo de ignição com detonação, o avanço é diminuído de aproximadamente 1 a 2 graus até o desaparecimento da mesma.

Nesse momento, a UC entra na fase de espera, na qual o valor do avanço aplicado permanece inalterado por um período de 40 a 100 ciclos de ignição. Após este período, a UC passa a aumentar o avanço a cada ciclo, no sentido de aproximar-se novamente, ao valor ideal indicado no mapa, para aquelas condições de funcionamento do motor.

O procedimento de controle do avanço acima descrito é aplicado, somente, naqueles cilindros que apresentam detonação.

Nota: Não confundir detonação com pré-ignição ou autoignição (ignição superficial). Esta última é caracterizada pelo funcionamento do motor ainda após ter sido desligada a ignição. O fenômeno da autoignição é provocado pela presença de pontos quentes dentro do cilindro; a mistura entra em combustão devido à presença de pontos quentes na câmara (carbonização ou velas não apropriadas), antes mesmo de acontecer a centelha.

Estes fenômenos de autoignição ou pré-ignição não podem ser controlados ou eliminados, através do atraso do ponto de ignição.