Como funcionam os dispositivos de proteção e controle de pressão do ar-condicionado

Conhecer o funcionamento do sistema de climatização do veículo facilita muito o diagnóstico de uma falha que pode ser mecânica, elétrica ou eletrônica e também diminui o tempo gasto na pesquisa do defeito

Para um bom desempenho do funcionamento da climatização do veículo, o sistema é equipado com controles de pressão no circuito do ar-condicionado e são dois tipos de componentes.

Pressostato

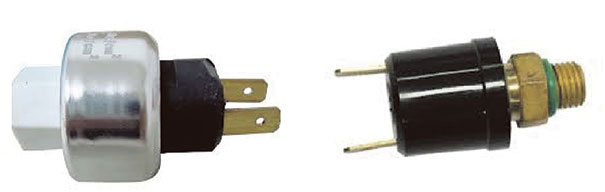

É um dispositivo eletromecânico acionado através de um diafragma, o qual identifica a pressão do sistema e atua em microchaves, abrindo e fechando contatos.

Transdutores de pressão

São sensores que convertem pressão em sinal analógico ou digital para uma ECU.

Em qualquer um dos casos as suas funções são proteger o compressor pela falta de fluido refrigerante ou pelo excesso de pressão no sistema e controlar os eletro- ventiladores,mantendo a pressão de trabalho dentro da faixa adequada.

Alguns veículos mais antigos tinham mais de três pressostatos de um ou dois níveis, mas a grande maioria usava apenas um de três níveis ocupando as três funções que são:

Desligar o compressor quando a pressão de alta atingir níveis muito altos.

Ligar a segunda velocidade do ventilador de arrefecimento para controlar a pressão do sistema.

Desativar o sistema quando apresentar baixa carga de fluido refrigerante.

Pressotato de  um nível

um nível

Este componente possui dois pinos no seu conector e cumpre a função de proteger o sistema pela falta de fluido refrigerante ou pelo excesso de pressão e também ligar os eletroventiladores para controlar a pressão do circuito. (Fig. 1)

também ligar os eletroventiladores para controlar a pressão do circuito. (Fig. 1)

E em alguns veículos com sistema sem a válvula de expansão, utiliza o tubo de orifício que faz o controle de temperatura do evaporador pela pressão de retorno do mesmo.

O tubo de orifício provavelmente é o mais usado e está localizado no tubo de entrada do evaporador, ou na linha do fluido refrigerante, entre a saída do condensador e a entrada do evaporador.

A maioria dos tubos de orifício em uso medem aproximadamente 8 cm de comprimento e consistem em um pequeno tubo de latão, revestido de plástico e com uma tela de filtro em cada extremidade.

Assim como uma válvula de expansão, o tubo de orifício é usado para controlar a quantidade de fluido refrigerante que entra no evaporador. (Fig. 1A)

Pressostato de dois níveis

Também possui conector de 2 pinos e fica instalado na linha de alta pressão do circuito trabalhando em dois níveis de proteções:

1- para o caso da pressão abaixar em torno de 29 a 40psi (2 a 2,8bar), ele atua desligando a polia eletromagnética do compressor devido à falta de fluido refrigerante no circuito, pois a falta de lubrificant e poderia danificar o compressor ou até provocar o seu travamento. O lubrificante necessita do fluido refrigerante para circular e na ausência do mesmo, o lubrificante pode sair do compressor e não retornar.

e poderia danificar o compressor ou até provocar o seu travamento. O lubrificante necessita do fluido refrigerante para circular e na ausência do mesmo, o lubrificante pode sair do compressor e não retornar.

2- no caso da pressão chegar em torno de 344 a 450psi (24,5 a 31bar) ele também atua desligando a polia eletromagnética do compressor para evitar excesso de pressão no circuito que pod e danificar não só o compressor como todo o sistema. (Fig. 2)

e danificar não só o compressor como todo o sistema. (Fig. 2)

Pressostato de três níveis:

Este pressostato também está instalado na linha de alta pressão, pode ter de 3 a 5 pinos e além das funções descritas acima para o pressostato de dois níveis é encarregado de controlar também a pressão de trabalho do sistema.

Assim que a pressão chegar em torno de 225 a 255psi (15,5 a 17,5bar), atua acionando um ou mais eletroventiladores no condensador que normalmente são os mesmos eletroventiladores do sistema de arrefecimento, até que a pressão desça para o nível de 152 a 185psi (10,5 a 12,7bar). (Fig. 3)

Transdutor de Pressão

Atualmente utilizado pela maioria das montadoras, ele atua como o pressostato e normalmente possui três pinos porém, em vez de abrir e fechar os contatos, ele envia sinais elétricos lineares  ou sinais digitais para a ECM do motor que se encarrega da proteção do sistema através de reles, tanto pela falta de fluido refrigerante como pelo excesso de pressão. No controle dos ventiladores, proporciona a mesma lógica de funcionamento que o pressostato faz.

ou sinais digitais para a ECM do motor que se encarrega da proteção do sistema através de reles, tanto pela falta de fluido refrigerante como pelo excesso de pressão. No controle dos ventiladores, proporciona a mesma lógica de funcionamento que o pressostato faz.

As montadoras utilizam transdutores com sinais lineares, ou seja ele é alimentado com 5 volts e disponibiliza um sinal de 0 a 5 volts de acordo com a pressão encontrada no sistema. (Fig. 4)

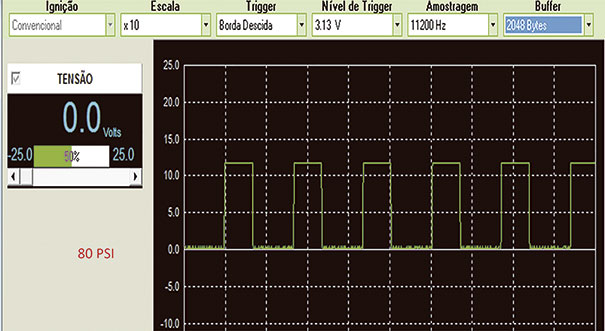

Mas a grande diferença está na Volkswagen e Audi, que utilizam transdutores alimentados com 12 volts e disponibilizam um sinal PWM com a mesma amplitude de sua alimentação, com uma frequência fixa de 54,3 hertz. (Fig. 5)

O que muda neste sinal é a largura dos pulsos PWM, de acordo com a pressão da linha ela aumenta ou diminui. (Fig. 6) (Fig.6A)

A maneira mais eficaz de fazer o teste seria com um osciloscópio, mas como nem todas as oficinas possuem um equipamento deste, á possível com um multímetro que faça leitura de duty cicle, normalmente esta é uma escala de medição encontrada nos multímetros automotivos que nos dá uma grandeza em porcentagem do tempo que é chaveado para negativo dentro de um sinal PWM.

Usar um multímetro automotivo na escala de medir Duty Cicle.

Medir o sinal de saída do sensor e comparar o resultado com a tabela de acordo com a pressão encontrada no manifold.

Os valores da tabela foram obtidos através de resultados de ensaios realizados em nossa própria oficina, por isto pequenas diferenças medidas são aceitáveis, principalmente porque foi utilizado um manômetro analógico para os ensaios.