Carreta com eixo de tração elétrico reduz consumo de diesel e amplia a autonomia

A carreta, em conjunto com o caminhão, divide o peso da carga transportada, mas somente o caminhão tem eixos de tração. Isso está mudando com a chegada dos eixos de tração auxiliares na carreta

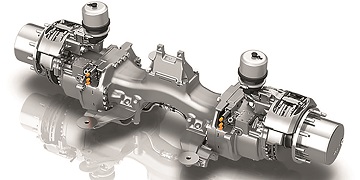

A tecnologia está disponível e os sistemistas que atendem às montadoras já estão produzindo eixos acionado por motores elétricos, que podem ser instalados nas carretas, removendo um dos eixos passivos e instalando outro com motor elétrico, que vai operar em conjunto com o motor diesel do caminhão.

Esta novidade foi bastante divulgada nas feiras de veículos de carga, mas na prática ainda não estão sendo aplicados em escala de produção nas fábricas de carretas e veículos pesados.

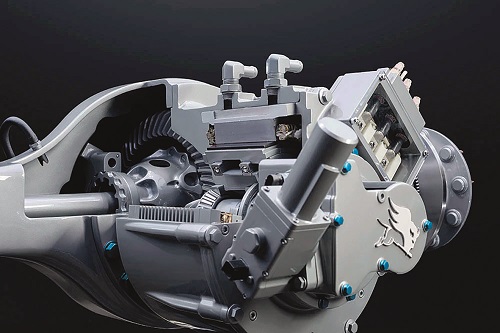

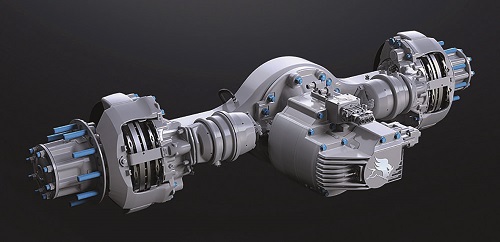

Apenas a fabricante americana Meritor, que tem filial no Brasil, está trabalhando em parceria com a Volkswagen e outras montadoras na produção de caminhões elétricos, utilizando o eixo 14X, que passa a ser conhecido como 14Xe, nele é instalado o conjunto motriz elétrico, com a grande vantagem de manter a mesma carcaça, ponta de eixo e cubos de rodas.

Os motores oferecem uma faixa de potência contínua de 130, 150, 180 e 200kW (272cv), funcionando com alta tensão, entre 450 e 750V, atendendo aos padrões de segurança funcional ISO-26262 / ASIL-C.

Pode ser usada em uma variedade de veículos, adequada para configurações elétricas, híbridas paralelas, híbridas em série e híbridas plug-in e projetada para frenagem regenerativa.

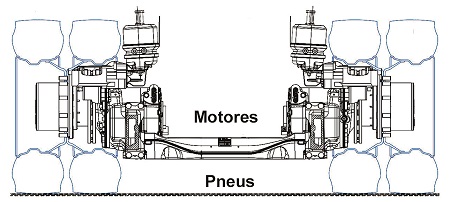

Voltando para as carretas, praticamente todos os fabricantes deste implemento estão prontos para atender ao mercado e cada um fez investimentos em tecnologias com diferenças entre eles, mas o princípio é o mesmo, instalar um eixo motriz elétrico para a carreta auxiliar na tração do conjunto.

Voltando para as carretas, praticamente todos os fabricantes deste implemento estão prontos para atender ao mercado e cada um fez investimentos em tecnologias com diferenças entre eles, mas o princípio é o mesmo, instalar um eixo motriz elétrico para a carreta auxiliar na tração do conjunto.

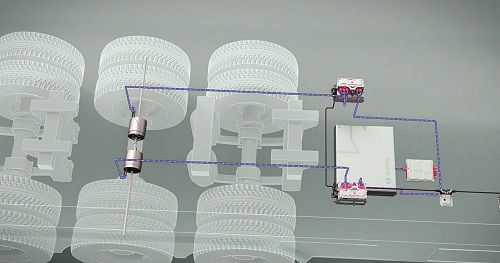

Na Fenatran de 2019, a Suspensys apresentou o módulo de tração auxiliar com motor elétrico para carretas, sendo a primeira da América Latina com esta tecnologia, que utiliza um sistema de recuperação de energia gerada durante a frenagem e descidas que pode proporcionar uma economia de diesel de até 25%.

O sistema e-Sys é constituído pela bateria, inversor e motor elétrico da WEG acoplado a um eixo projetado para funcionar com este, e é controlado por uma ECU, que ativa o sistema em condições específicas como em trechos de subidas. Este motor tem dupla função, gerando tração no eixo da carreta quando o sistema solicita e nas decidas ele inverte, passando de consumidor para gerador de energia que é armazenada em baterias.

A preocupação com o meio ambiente está indo além da redução de emissões de gases resultantes da queima de combustível, conseguida com a instalação de eixos com motores elétricos nas carretas. Um exemplo disso está na parceria das empresas SAF-Holland e a britânica AEM, que estão anunciando a utilização de um motor elétrico que utiliza alumínio como substituto do cobre nos enrolamentos e não aplicando metais raros, cuja extração na natureza causa impacto negativo com a agressão ao ambiente devido à poluição causada durante o processamento.

A preocupação com o meio ambiente está indo além da redução de emissões de gases resultantes da queima de combustível, conseguida com a instalação de eixos com motores elétricos nas carretas. Um exemplo disso está na parceria das empresas SAF-Holland e a britânica AEM, que estão anunciando a utilização de um motor elétrico que utiliza alumínio como substituto do cobre nos enrolamentos e não aplicando metais raros, cuja extração na natureza causa impacto negativo com a agressão ao ambiente devido à poluição causada durante o processamento.

SAF TRAKr é um eixo de freio regenerativo no qual o sistema converte a energia cinética do veículo em energia elétrica, que fica armazenada em uma bateria de íon de lítio e usada para unidades auxiliares na carreta, como bombas ou sistemas de resfriamento, além do motor elétrico que é produzido de forma sustentável e também utiliza esta energia. A recuperação de energia economiza combustível, reduz o ruído e as emissões de gases no escapamento do veículo.

Os sistemistas estão investindo na frenagem regenerativa que tem sido utilizada em veículos de passageiros híbridos e totalmente elétricos há alguns anos, mas ainda não está sendo aplicada de forma significativa em veículos comerciais pesados e carretas.

Desafios tecnológicos persistentes estão atrasando a aplicação ampla, embora a adoção de frenagem regenerativa em unidades de reboque/carreta traga benefícios práticos e ambientais importantes.

A eficiência energética não precisa ser um assunto restrito ao caminhão, mas temos que considerar o conjunto completo, pois a carreta absorve uma parcela da potência do veículo por meio de resistências de direção, perdas parasitas, dispositivos auxiliares, assim podemos considerar a eletrificação de eixos de carretas como um fator que contribui para a eficiência energética.

Existem inúmeros benefícios em incorporar a frenagem regenerativa nos eixos das carretas, a energia capturada e armazenada em baterias ou capacitores montados na estrutura da carreta pode ser usada como energia suplementar para aumentar o alcance de um caminhão com motor diesel ou elétrico. Outros benefícios incluem o aumento da eficiência de frenagem e redução de emissão de CO2.

A frenagem regenerativa oferece benefícios extras quando as carretas estão nos relevos em declive ou quando utilizam o freio com frequência. A tração elétrica no eixo da carreta também contribui com a segurança em pistas com gelo, neve e estradas sem pavimentação.

Para instalação de eixo motriz elétrico nas carretas é preciso incorporar tecnologias que envolvem a frenagem regenerativa, que requer um sistema de frenagem controlado eletronicamente (EBS). Os freios regenerativos ainda não são capazes de eliminar os sistemas de frenagem tradicionais e precisarão evitar interferir no ABS e nos sistemas de controle de estabilidade, isso necessita de uma integração do sistema de freio e suas tecnologias.

O EBS é parte integrante da recuperação de energia no sistema de freio, quando o pedal de freio é acionado pelo motorista ou quando o pedal do acelerador deixa de ser acionado, o sistema de regeneração entra em funcionamento aproveitando a inércia do veículo e finalmente, a frenagem por fricção atua para parar, sendo que a recuperação de energia é priorizada sem comprometer a segurança, sendo que o funcionamento do veículo não muda, mas sim, a forma de atuação do sistema de freio.

Para facilitar o entendimento, em vez de utilizar os freios para parar, diminuir ou manter a velocidade do veículo e perder essa energia para o aquecimento, o trem de força aplica um torque negativo para absorver a energia e recarregar a bateria.

Para facilitar o entendimento, em vez de utilizar os freios para parar, diminuir ou manter a velocidade do veículo e perder essa energia para o aquecimento, o trem de força aplica um torque negativo para absorver a energia e recarregar a bateria.

A confiabilidade do sistema deve ser considerada, pois o local de instalação dos componentes fica na parte de baixo da carreta, que é um ambiente extremamente desafiador para a sobrevivência dos componentes eletrônicos, que estarão expostos a todas agressões causadas pelas intempéries climáticas e impactos mecânicos.

Uma aplicação da energia armazenada seria em carretas refrigeradas de transporte de produtor perecíveis, que utilizam motores diesel nas unidades de refrigeração instaladas na parte frontal dos baús frigoríficos.

Uma aplicação da energia armazenada seria em carretas refrigeradas de transporte de produtor perecíveis, que utilizam motores diesel nas unidades de refrigeração instaladas na parte frontal dos baús frigoríficos.

Considerando a quantidade de diesel consumida em um ano, a poluição gerada pela queima e o incômodo ruído que estes motores geram, o uso da energia elétrica resultante da regeneração é justificado pela economia, eficiência e ausência de ruídos.

Em média, um motor diesel aplicado no sistema de refrigeração de uma carreta, que possui um tanque de combustível próprio e que funcione 10 horas por dia, consome uma quantidade de combustível em torno de 3,6 litros por hora e colocando em uma escala de 12 meses, pode atingir uma quantidade em torno de 10.000 litros.

As aplicações podem ser variadas, mas o foco principal é a alimentação do eixo motriz elétrico da carreta e como a imaginação não tem limites, com a eletrificação do eixo da carreta torna-se possível manobrar a carreta remotamente desengatada do caminhão. Eixos direcionais instalados na carreta ajudam durante as manobras e os dois suportes dianteiros da carreta recebem pequenas rodas, que são instaladas no lugar das sapatas metálicas, o que mantém o equilíbrio da carreta.

As aplicações podem ser variadas, mas o foco principal é a alimentação do eixo motriz elétrico da carreta e como a imaginação não tem limites, com a eletrificação do eixo da carreta torna-se possível manobrar a carreta remotamente desengatada do caminhão. Eixos direcionais instalados na carreta ajudam durante as manobras e os dois suportes dianteiros da carreta recebem pequenas rodas, que são instaladas no lugar das sapatas metálicas, o que mantém o equilíbrio da carreta.

Empresas como a Bosch investem em tecnologias de eletrificação de veículos e carretas, combinando sistemas avançados que antes estavam restritos ao veículo, mas a expansão tecnológica chegou nas carretas que praticamente possuem movimento próprio, isso é apenas um passo para a robotização no transporte de cargas.