Nesta matéria fizemos um “raio x” parcial da anatomia dos circuitos eletroeletrônicos da motocicleta, pretendemos ajudar o leitor compreender a lógica de funcionamento. Os circuitos da motocicleta formam uma “malha” de sistemas e subsistemas que combinam as tensões (voltagens) alternada (AC) e contínua (DC). A tensão contínua, apesar de estabilizada atua com valores proporcionais aos diversos componentes, em geral varia de menos de 1V até 13V. Na parte alternada, o circuito é organizado em tensão não regulada e regulada. A tensão originada no alternador alcança valores próximos dos 100V e por sua vez não é regulada, já a regulada ocorre após o regulador, assim é limitada na casa dos 13V aproximadamente.

A rede de contatos eletroeletrônicos da motocicleta possui características pertinentes a um sistema de comunicação, nela há componentes emissores e receptores. O processo de comunicação citado faz uso da “multiplexagem de sinais”, esse termo não é muito utilizado entre os reparadores de motocicletas.

A “multiplexagem de sinais” pode ser entendida como a capacidade de transmitir sobre um mesmo caminho físico (fios) inúmeros dados de formatos específicos que provêm de varias fontes, os emissores e receptores. Essa arquitetura ajuda reduzir e simplificar o emaranhado de fios no chicote da motocicleta. Como exemplo, temos o diagrama do sistema PGM-FI (foto). Neste diagrama os componentes eletrônicos estão conectados ao módulo do motor por meio da fiação e pinos numerados no conector do ECM.

A complexidade dos circuitos aumentará em função da presença de acessórios e também do porte da motocicleta. No chicote elétrico cada fio possui uma cor associada a um componente ou função no sistema, lamentavelmente essa distribuição de cores não é padronizada entre as marcas de motocicletas, nem tão pouco com as peças de reposição do mercado paralelo.

Para quem tem oficina multimarcas, mais importante que memorizar as cores da fiação é entender a organização, distribuição e como são realizados os diagnósticos.

Nas motocicletas mais simples o circuito elétrico (foto) é um “mix” de tensões (V) alternadas e contínuas.

O alternador é a usina da motocicleta, o conjunto é composto de rotor (volante) e o estator (bobinas), aqui é gerada toda a energia elétrica necessária. O alternador é a fonte de tensão(V) alternada não regulada. A tensão é proporcional à rotação do motor, por isso se atribui o termo não regulada.

A energia elétrica só é gerada quando há rotação no motor, as bobinas transformam a energia mecânica resultante da rotação do virabrequim em energia elétrica (tensão alternada). Com o giro do motor ocorre a indução eletromagnética, pois o campo magnético em contato com as bobinas provoca a indução. Este fenômeno é o mesmo que ocorre nas bobinas responsáveis pela iluminação do farol e da lanterna (AC) que equipam as motocicletas mais simples, nesse caso o sistema de iluminação depende da rotação do motor para funcionar. As motocicletas mais comuns que possuem os circuitos com essa lógica são: Titan 125/150 YBR/XTZ e outras)

Essa energia elétrica é gerada em forma de corrente alternada (AC). Nesse modelo, a intensidade da corrente muda regularmente de direção de fluxo em função da alteração de polaridade dos imãs que giram ao redor das bobinas.

Como desvantagem a corrente alternada não pode ser armazenada na bateria, por isso a necessidade da conversão, o regulador retificador (foto) cumpre essa função, converte a tensão alternada (AC) em contínua (DC) para poder ser armazenada na bateria e posteriormente alimentar os componentes eletroeletrônicos.

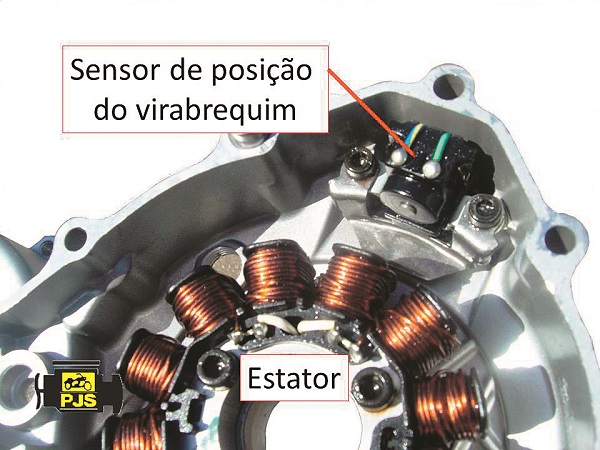

Sensor de posição do virabrequim (CKP) - O sensor também é conhecido como bobina de pulso (gerador de pulsos), nas motocicletas carburadas tem a função de determinar o ponto de ignição. Na injeção eletrônica, o sensor fornece ao módulo do motor a posição do virabrequim, rotação do motor, esses dados são necessários para a determinação do tempo de injeção de combustível e ignição. Na maior parte das motocicletas o sensor de posição do virabrequim ou sensor CKP (Crankshaft Position) está localizado na tampa da carcaça esquerda do motor, junto ao estator, o dispositivo é posicionado radialmente ao volante magnético. O sensor é uma bobina estruturada em um enrolamento de cobre com núcleo de imã permanente, está ligado ao estator que trabalha em conjunto com um rotor sensor (volante composto de vários ressaltos) que por sua vez está montado no lado esquerdo do virabrequim.

Quando o virabrequim está em movimento, o rotor é rotacionado, induzindo assim uma tensão alternada proveniente do movimento dos ressaltos do rotor, que passam pelo sensor.

Somente a partir desse movimento é gerado um sinal para a módulo do motor calcular o ângulo do virabrequim e por consequência a posição onde se encontra o pistão (ponto morto superior, inferior, etc.) e determinar o momento ideal da injeção de combustível e da faísca que salta através da vela de ignição. Também é usada como referência a rotação do motor para a duração básica da injeção junto com os sinais fornecidos pelos demais sensores do sistema de injeção eletrônica.

A amplitude da tensão alternada produzida pelo conjunto bobina e volante varia em função da rotação do motor e também com relação à distância entre o sensor e os dentes do volante (roda dentada). A amplitude será suficiente com a rotação mínima do motor para atender à demanda.

O sensor detecta a posição do virabrequim e a rotação do motor, sem estes sinais a injeção de combustível e a ignição deixam de funcionar imediatamente.

O módulo do motor se encarrega de transformar a tensão senoidal de amplitude intensa variável em tensão retangular com amplitude constante.

Com o movimento do motor e a geração seguida de conversão no formato da onda senoidal, o processador da ECU/ECM reconhece uma falha na distância entre os flancos da onda retangular que foi gerada por uma defasagem na distribuição entre os dentes do volante.

Circuito de ignição e bobina de ignição - A queima da mistura ar/combustível comprimida no cilindro só é possível graças à faísca elétrica que chega até a vela, para isso é necessária a produção de uma voltagem muito alta para que a centelha (faísca) seja capaz de superar a compressão na câmara de combustão do motor. A regra é valida para as motocicletas carburadas e aquelas equipadas com injeção eletrônica.

A bobina faz parte do circuito de ignição, é um transformador estruturado em dois enrolamentos montados em um núcleo de ferro. (Fig.7). A voltagem é aplicada no enrolamento primário (entrada) e instantaneamente desenvolve-se de forma ampliada no enrolamento do secundário (saída), a tensão (V) final é proporcional à relação entre o número de espiras dos enrolamentos. A ação da bobina está baseada na autoindução, em alguns casos elas são alimentadas pela energia positiva proveniente do relé de corte do motor e o aterramento está ligado ao módulo eletrônico ECU ou ECM (motocicletas equipadas com injeção eletrônica)

Nas motocicletas equipadas com injeção eletrônica a bobina de ignição é denominada como atuador. A peça é apresentada em vários formatos, existem bobinas em corpo duplo que equipam as motocicletas de vários cilindros, também há modelos nos quais o cachimbo de vela e a bobina estão no mesmo corpo.

Entendendo o diagrama de partida elétrica - Durante a partida, os interruptores de neutro e embreagem fazem a função de dispositivos de segurança, só permitindo que a motocicleta dê a partida em duas circunstâncias, ora em ponto morto (neutro engatado), ora com a marcha engatada e a embreagem acionada, as duas condições permitem que a bobina relé receba o aterramento e seja energizada quando o interruptor de partida for acionado e fornecer o positivo para o relé, veja no diagrama do circuito.

Atendida a condição acima, o relé liga a bateria ao motor de partida durante o tempo em que o botão de partida estiver pressionado, vale lembrar que o interruptor da ignição deve estar ligado. No circuito acima há um “diodo”, a função do semicondutor é assegurar sentido único da corrente, interrompendo o circuito, impedindo que o aterramento feito pelo interruptor da embreagem acione a luz de neutro e a lâmpada acenda sempre que a embreagem for acionada, sendo que o correto funcionamento é acender sempre que o ponto morto estiver posicionado.

Mau contato, o grande “vilão” dos defeitos nos circuitos das motocicletas - Mesmo com toda a tecnologia das ferramentas de diagnósticos, o mau contato na fiação e conexões ainda é o protagonista dos problemas. Falhas no processo de comunicação na relação entre o módulo de controle do motor e os componentes do sistema de injeção eletrônica ocorrem, assim como a panes nos circuitos das motocicletas carburadas.

Esse defeito geralmente acarreta falhas no funcionamento, e induz o reparador a escolher um diagnóstico mais complicado, trabalhoso e nem sempre o resultado é o esperado.

Causas de mau contato na fiação ou componentes eletroeletrônicos da motocicleta:

• Vibração excessiva na motocicleta;

• Conectores mal encaixados;

• Fios prensados no chassi da motocicleta;

• Erro nas passagens da fiação, fios muito esticados;

• Falha na vedação ou isolação dos fios;

• Fiação encostada nas partes quentes do motor ou escapamento;

• Uso de produtos corrosivos na lavagem da motocicleta.