Sistema epc ou “Electronic Power Control”: a garantia de um bom desempenho

Conheça esta importante função, sua finalidade e os parâmetros envolvidos em sua estratégia de funcionamento para uma correta interpretação de sua atuação

No início, ao funcionar o veículo, uma sigla luminosa permanece no Painel de Instrumentos, porém nada de anormal é percebido no funcionamento do veículo. Repentinamente, uma perda considerável de potência tende a causar certa preocupação ao condutor, e em muitos casos a perda de funcionalidade trata-se do próximo sintoma. Enfim, a “tal” sigla, apesar de ter sua existência justificada, torna-se um “mistério” quando, em uma tentativa “desesperadora” do motorista, o veículo retoma seu funcionamento normalmente, e a mesma, simplesmente, se apaga, como se nada houvesse ocorrido. Trata-se da abreviação EPC.

FUNÇÃO EPC - BENEFÍCIO OU PROBLEMA?

A função EPC – Electronic Power Control, ou Controle Eletrônico de Potência, adotada por veículos Volkswagen, trata-se de uma estratégia voltada a auxiliar o Condutor sobre possíveis anomalias que estejam comprometendo o desempenho do motor, ou possa causar avarias, a curto e médio prazo.

É comum Profissionais lidarem com veículos cuja sigla EPC permaneça acesa no Painel, entretanto nenhuma mensagem de erro é indicada nos equipamentos de diagnósticos. Alguns, inclusive, propõem ao Cliente permanecerem utilizando o veículo, até o ponto que alguma falha se torne evidente, ou então aconselham a realização de abastecimento em outro Posto de Combustível, a fim de que a luz se apague.

Tais conselhos não devem ser desprezados, entretanto, conhecer o real significado da sigla EPC pode auxiliar significativamente o reparador, além de poupar-lhe valioso tempo. Porém, antes de abordarmos assuntos relacionados à sigla EPC, é válido conhecermos conceitos primordiais ao bom funcionamento do veículo, e relacionados entre si.

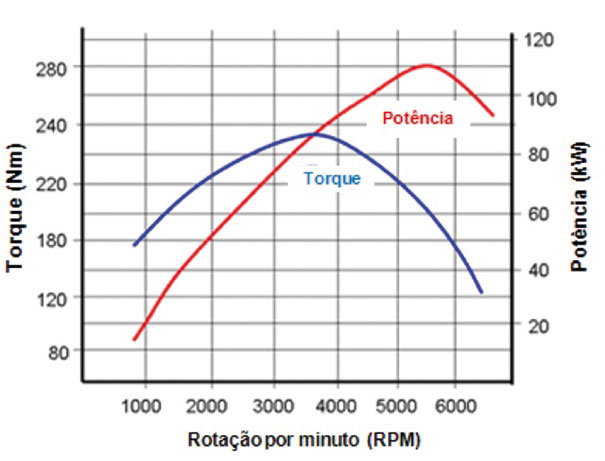

TORQUE E POTÊNCIA

O Torque é a capacidade em gerar uma determinada força de rotação, gere movimento ou não, e no caso dos automóveis, quanto maior o torque, maior a força aplicada ao seu conjunto motriz, e o quanto antes o mesmo entrará em movimento.

A Potência de um veículo expressa a capacidade de um veículo variar sua velocidade. Em outras palavras, corresponde à taxa de aceleração do mesmo. Porém, deve-se compreender que tanto o Torque como a Potência de um Motor são grandezas que se modificam devido vários fatores, entre eles a rotação.

O sistema de gerenciamento do motor disponibiliza totais condições para que haja torque suficiente, e assim alcance sua rotação mínima de funcionamento e o veículo movimente-se. Seu cálculo se dá a partir de fatores como sinais de carga e condições do ângulo de ignição. A partir do momento que um determinado valor de torque vence a inércia e coloca um veículo em movimento, surge a velocidade, e esta pode originar a aceleração, ou sua capacidade de variar a velocidade no decorrer do tempo, e a isso chamamos de Potência.

Geralmente, o Sistema já foi projetado com limites pré-definidos de torques. Portanto, seu valor pode variar, desde que permaneça dentro de tais intervalos. E tal ação cabe à ECU, decidir e se autoadaptar conforme as diferentes situações. As variáveis por controlar a demanda de carga sofrem as alterações necessárias para o mantenimento do perfeito funcionamento do sistema.

Finalmente, pode-se dizer que torque e potência possuem a mesma origem e complementam-se um ao outro, embora sejam diferentes.

“Em um motor, o torque é a explosão dentro das câmaras, enquanto a potência significa a capacidade do motor em girar devido à força originada da explosão”.

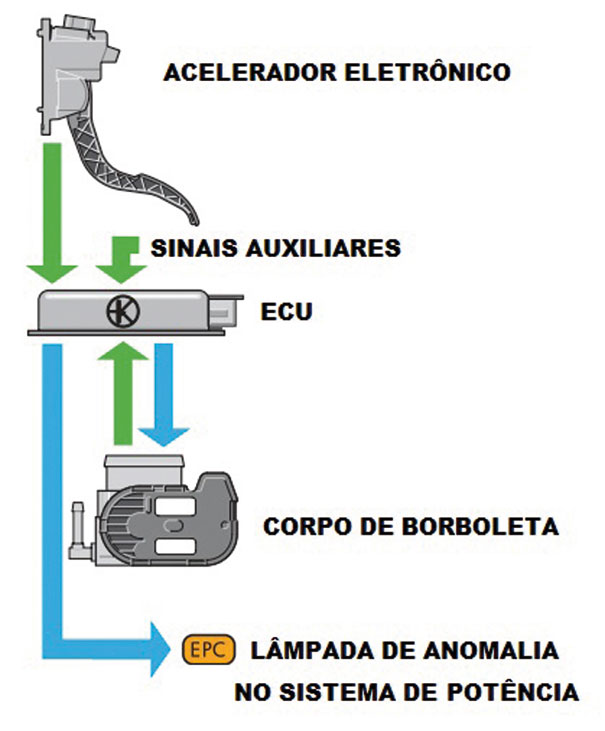

CONSTITUIÇÃO DO SISTEMA DE POTÊNCIA

Acelerador Eletrônico - Através de potenciômetros, a posição atual do pedal do acelerador é enviada à Unidade de Controle, através de sinais analógicos. A ECU, por sua vez, calcula quanta Energia é necessária para atender a demanda do motor e imediatamente modifica os parâmetros para mantê-lo em funcionamento, de acordo com a vontade do condutor.

A unidade de gerenciamento do motor ativa a “Válvula de Borboleta” para abrir ou fechar, possibilitando maior passagem de ar. Ao ativar o acelerador, a unidade de controle do motor controla o funcionamento dos atuadores que necessitam de demanda adicional de torque e potência.

Porém, uma das principais responsabilidades da Unidade de Gerenciamento baseia-se em monitorar e controlar o Controle Eletrônico da Potência demandada, ou como já conhecemos pela sua sigla, o próprio EPC (Electronic Power Control).

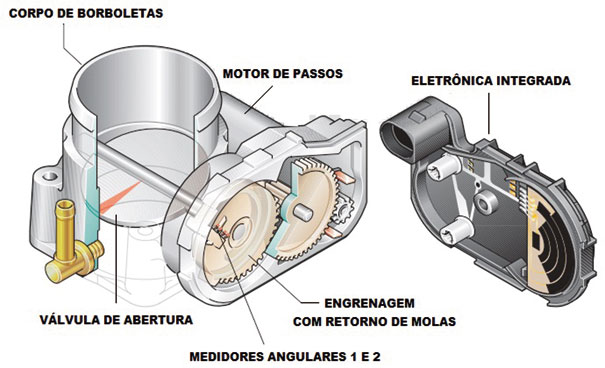

O “Corpo de Borboleta” é responsável por informar seu ângulo de abertura à ECU, e esta por sua vez, controla seu ângulo de abertura, para que haja uma entrada de ar adequada.

Os Emissores de dados Angulares da “válvula de borboleta” fornecem, via potenciômetros, valores resistivos analógicos à Unidade de Controle do Motor, e esta por sua vez, os converte em sinais digitais, em que cada valor indica um ângulo de abertura, e através de algoritmos calcula-se a entrada de ar necessária.

Nesse caso, a função da lâmpada EPC é indicar possíveis falhas que possam comprometer o Sistema de Controle de Potência da Motorização.

A unidade de gerenciamento do motor também controla o tempo de injeção e a Pressão de carga, e permite que sistemas adicionais influenciem no torque do motor. Assim podemos citar:

- Limitador de velocidade;

- Controle da tração;

- Controle de Freio Motor (Sistema EBC).

Além do que, havendo necessidade de torque, independentemente de qualquer ação do Condutor, adaptações ao sistema motriz podem ocorrer por parte da Unidade de Gerenciamento, a fim de manter a estabilidade do motor.

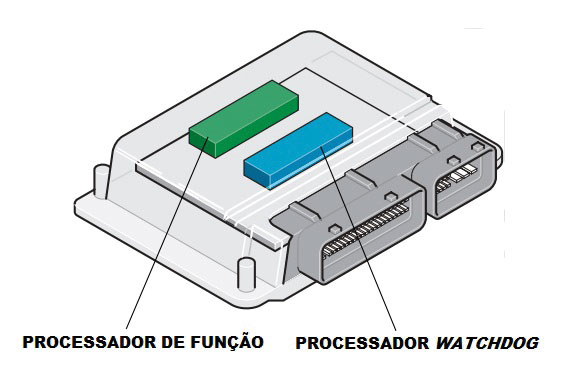

O PAPEL DA UNIDADE DE GERENCIAMENTO - ECU

O papel da Unidade de Gerenciamento é primordial, uma vez que possui a capacidade de realizar cálculos com os dados enviados pelos Sensores, além de verificar a posição do acelerador eletrônico, já que essa informação expressa a Potência requerida pelo condutor em um dado momento. Nesse momento, a ECU tende a adotar estratégias a fim de adequar o Torque e a Potência do Sistema de Motorização, a ponto de se obter o máximo de rendimento do veículo. Entre vários exemplos, é possível citar a situação na qual um veículo, ao subir uma ladeira, tende a limitar sua velocidade, ou seja, reduz sua potência, e consequentemente, aumenta seu torque, e o trajeto íngreme é percorrido com sucesso, claro, respeitando as limitações do Motor, evitando-se avarias e desgastes mecânicos prematuros. Para todas essas funções, a ECU conta com duas Unidades de Processamento.

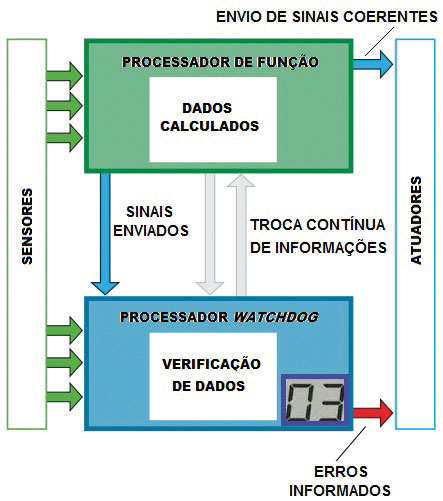

O Processador de Função: Responsável por receber os sinais enviados pelos Sensores processá-los e, em seguida, acionar os atuadores.

O Processador “Watchdog”: Sua função é monitorar as atividades do Processador de Funções, continuamente, comparando todos os cálculos já executados pelo primeiro. E caso os resultados sejam divergentes, subentende-se haver falhas no sistema de Potência do motor, não conformidade comunicada ao condutor através da ativação da sigla EPC.

O PROCESSADOR "WATCHDOG" - DE FORMA SIMPLIFICADA

Tal Processador possui a capacidade de calcular parâmetros de velocidade, ângulo de avanço de ignição, entre outras informações, da mesma forma que o Processador de Função, conforme afirmado anteriormente. Dessa forma é realizado um comparativo de parâmetros, e caso haja coerência entre as informações, os sinais são normalmente enviados aos atuadores.

Entretanto, uma peculiaridade do Processador “Whatchdog” o faz diferenciado em relação aos demais. O mesmo possui um contador interno de erros, no qual cada informação, enviada pelo processador de funções e não coerente com os resultados do Processador “Whatchdog”, é armazenada em sua memória, e somada às demais falhas existentes. Atingindo-se uma contagem de 05 não conformidades registradas, o mesmo cessa o envio de informações aos atuadores, e o motor perde sua funcionalidade.

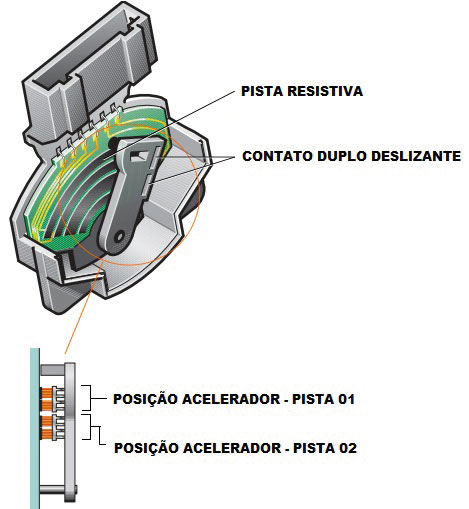

O ACELERADOR ELETRÔNICO

O mesmo é formado por duas trilhas resistivas, sendo a primeira reconhecida pelo código G79, e a segunda pelo código G185. A utilização de duas trilhas garante maior segurança quanto às informações enviadas para a Unidade de Gerenciamento, evitando, assim, compreensão errônea por parte da ECU, já que a mesma realiza uma comparação de dados enviados, e qualquer divergência fora do padrão é categorizada como falha de funcionamento, o que tende a prejudicar o desempenho do veículo. Este procedimento de segurança, baseado na comparação de dados enviados, recebe o nome de Sistema de Redundância.

Os dois emissores são meros potenciômetros de contatos deslizantes, com valores de resistências diretamente proporcionais e montados em uma única manopla deslizante. Nesse caso, a Unidade de Gerenciamento envia uma determinada tensão às duas pistas resistivas, e de acordo com a queda de tensão, resultante da posição do pedal, a ECU interpreta como uma determinada potência e torque solicitados pelo condutor.

Caso haja falha em uma ou mais trilhas resistivas, e os sinais não apresentem coerência entre si, uma falha é registrada na memória, a indicação EPC é acionada, e em muitos casos a rotação limita-se a um único valor, geralmente em torno de 1500 rpm.

O que muitos Profissionais desconhecem, é o fato de que tal comportamento não significa uma falha do Sistema, porém uma Estratégia de Engenharia. Basta imaginarmos um veículo aguardando para atravessar uma rotatória, localizada em uma rodovia altamente movimentada, onde, justamente quando surge um bom intervalo entre um veículo e outro, o condutor decide arrancar. Por alguma razão, uma ou mais trilhas do acelerador eletrônico apresentam falhas esporádicas, que em situações comuns poderiam causar a perda de aceleração do veículo e, provavelmente, fazê-lo parar atravessado, justamente no meio da pista de alta velocidade, tornando-se vulnerável a uma fatalidade devido aos veículos que seguem em sua direção, e em alta velocidade.

E tais situações justificam a estratégia relacionada ao mantenimento de uma rotação pré-determinada pela Unidade de Gerenciamento, e com isso tornar possível que o automóvel complete o trajeto, e evite uma catástrofe.

INTERRUPTORES DE FREIO E EMBREAGEM

Em relação ao interruptor de freio, o mesmo funciona com dois contatos, que se alternam entre aberto e fechado. Pressionando o pedal estamos fechando o contato para o funcionamento das luzes de frenagem e desabilitando a função relacionada à atuação do servofreio. Porém com o mesmo não pressionado, sem qualquer aceleração por parte do condutor, porém engrenado, o módulo de gerenciamento compreende a necessidade em acionar o freio motor.

Entretanto, sua relação com o Sistema EPC pode ser mais simples do que imaginamos, porém não menos importante. Lâmpadas de freio queimadas já bastam para o acionamento da indicação luminosa no Painel de Instrumentos. E mais uma vez trata-se de uma estratégia do sistema, a fim de que o condutor procure por manutenção e evite uma provável colisão traseira. Veículos I-Motion em tal situação, por exemplo, além de acionarem o aviso de EPC, deixam de trocar as marchas automaticamente, a fim de chamar a atenção do condutor para que procure um Profissional capacitado. Enfim, além de preocupar-se com o rendimento do veículo, a estratégia de funcionamento do sistema EPC também preza pela segurança dos ocupantes.

O Interruptor de Embreagem, por sua vez, possui como uma de suas principais funções reduzir a rotação do motor quando pressionamos o pedal, com a finalidade de “engrenar” uma determinada marcha.

Uma caixa de velocidades possui inúmeras polias, cujas cremalheiras interagem constantemente, e quando trocamos marchas estamos adequando uma nova combinação de polias. Tal prática em alta rotação pode ocasionar atritos graves, desgastes prematuros e avarias permanentes.

Uma caixa de velocidades possui inúmeras polias, cujas cremalheiras interagem constantemente, e quando trocamos marchas estamos adequando uma nova combinação de polias. Tal prática em alta rotação pode ocasionar atritos graves, desgastes prematuros e avarias permanentes.

UNIDADE DE CONTROLE DO CORPO DE BORBOLETA

A ECU monitora tudo que flui através do motor, desde os gases de escape, até o ar admitido pelos sensores de fluxo, e tudo isso graças ao monitoramento constante do sensor de posição da borboleta. É correto afirmar que a atuação do Corpo de Borboleta está diretamente relacionada ao fluxo ideal de massa de ar para o motor, ou seja, sua permanente autoadaptação, a fim de estabelecer o torque e a potência ideal.

Localizado entre o Filtro de Ar e o Coletor de Admissão, o Corpo de Borboleta, por muito tempo, foi interligado ao acelerador por um cabo de aço, em que a abertura para entrada de ar era determinada pelo próprio condutor, restando ao sensor de posição da borboleta monitorar esta abertura, e por sua vez, a ECU determinava a quantidade de combustível a ser injetada.

Localizado entre o Filtro de Ar e o Coletor de Admissão, o Corpo de Borboleta, por muito tempo, foi interligado ao acelerador por um cabo de aço, em que a abertura para entrada de ar era determinada pelo próprio condutor, restando ao sensor de posição da borboleta monitorar esta abertura, e por sua vez, a ECU determinava a quantidade de combustível a ser injetada.

Porém, a incansável e duradoura busca pela eficiência dos motores originou a substituição do controle mecânico do corpo de borboleta por um Sistema Eletromecânico, constituído por engrenagens, cujo funcionamento ocorre por meio de um motor elétrico.

O trabalho executado por um “jogo de engrenagens” é tão eficiente quanto uma única polia dentada responsável por movimentar constantemente a válvula do corpo de borboleta. E isso está relacionado com o máximo rendimento do Sistema, já que, nesse caso, a força de acionamento é distribuída entre as engrenagens, ou seja, diminui-se o torque de acionamento das mesmas, além do que, uma engrenagem com diâmetro maior, mesmo que em baixa rotação resulta uma maior rotação a uma segunda engrenagem, de menor diâmetro, acoplada a ela. Ou seja, uma menor potência é suficiente para uma eficiente funcionalidade do conjunto. Também integrado ao corpo está o sensor TPS (Sensor de Posição da Borboleta de Aceleração) que monitora a abertura da válvula, e envia as informações ao módulo de gerenciamento do motor.

Finalmente, em sua versão automatizada, o corpo constitui um sistema integrado junto ao acelerador eletrônico, que ao ser pressionado envia os sinais para a ECU, e esta, por sua vez, determina os parâmetros de abertura da válvula pertencente ao corpo de borboleta do automóvel, gerando Torque e, consequentemente, Potência. Parâmetros necessários e primordiais na plena satisfação de seus Clientes.