Tecnologia MultiAir Valve-Lift da FIAT retorna aos novos motores Global Small Engines - GSE - Parte 1

O sistema MultiAir foi aplicado em 2009 e marcou o início da geração de motores com aumento de potência e economia de combustível, auxiliada pela tecnologia desenvolvida pelo departamento de pesquisa da FIAT

Antes de falar sobre o os novos motores FCA GSE 1.0 de 3 cilindros e o 1.3 de 4 cilindros, vamos entender como funciona o sistema MultiAir, que permite ao motor ter ganhos elevados em uma ampla faixa de torque de potência.

Exatamente no mês de março de 2009 a FIAT lançou no Salão do Automóvel de Genebra uma nova tecnologia de motor tão importante quanto a tecnologia Diesel Common Rail também desenvolvida por ela anos atrás. O nome dado à nova tecnologia na época foi MultiAir.

Ao contrário da tecnologia Diesel Common Rail, que vendeu à Bosch durante uma crise financeira, e que lhe causou arrependimento, a FIAT vai apenas permitir licenciar esta tecnologia a outros fabricantes de automóveis.

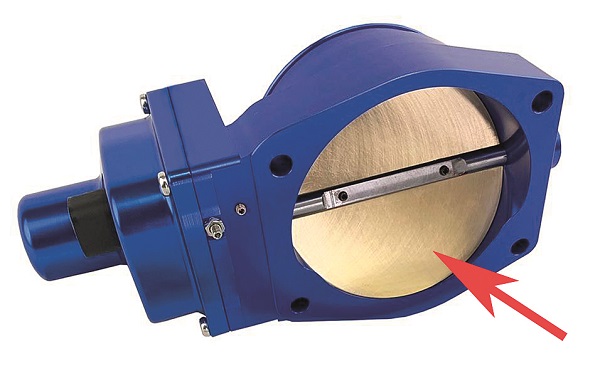

O elemento fundamental para controlar a combustão do motor a gasolina e, portanto, o desempenho, as emissões e o consumo de combustível, é a quantidade e as características da carga de ar fresco admitido nos cilindros. Nos motores convencionais a gasolina, a massa de ar contida nos cilindros é controlada através da abertura da válvula de admissão e ajustando a pressão de entrada por meio de uma válvula borboleta acionada pelo acelerador.

Uma das principais ineficiências dos motores de combustão interna é a restrição criada pela borboleta do acelerador, que é usada para regular a quantidade de ar que alimenta os cilindros. Chamado de perdas de bombeamento, esse gargalo, causado pela borboleta do acelerador parcialmente aberto, força o motor a desperdiçar cerca de 10 por cento da energia que poderia ser usada para propulsão.

Nos anos 90, a FIAT investiu em pesquisas de atuadores eletro-hidráulicos, aproveitando o conhecimento adquirido durante o desenvolvimento do Common Rail. O objetivo era atingir a flexibilidade desejada de controle da quantidade de ar durante de abertura das válvulas considerando cada cilindro no ciclo de admissão.

A tecnologia de atuação de válvula eletro-hidráulica variável desenvolvida pela FIAT foi escolhida por sua relativa simplicidade, baixo consumo de energia, sem riscos de falhas e baixo custo.

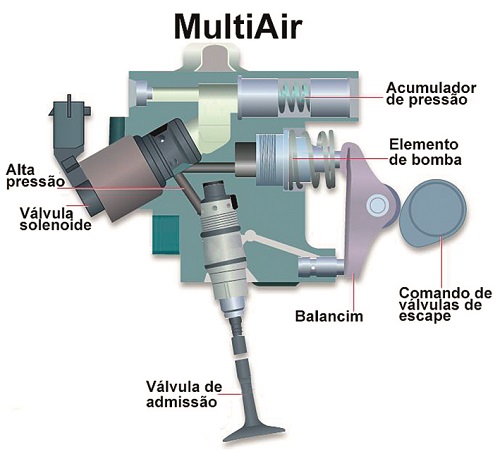

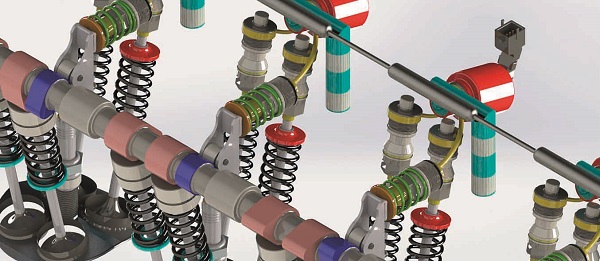

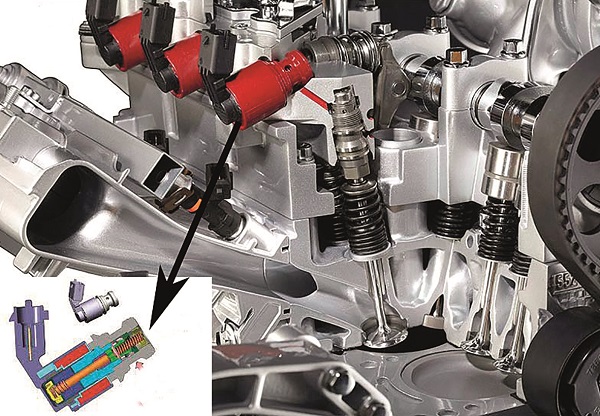

O princípio de funcionamento do sistema MultiAir aplicado às válvulas de admissão pode ser resumido assim: um pistão, movido pelo comando de válvulas de admissão, é conectado à válvula de admissão por meio de um sistema hidráulico, controlado por uma válvula solenoide com a função liga / desliga.

Com a válvula solenoide na posição fechada, o óleo na câmara hidráulica se comporta como um corpo sólido e transmite para as válvulas de admissão a atuação de elevação imposto pelo eixo de comando de válvulas de admissão.

Com a válvula solenoide na posição aberta, a câmara hidráulica e as válvulas de admissão são desacopladas; as válvulas de admissão não seguem mais o eixo de comando de admissão e fecham sob a ação da mola da válvula.

A parte final do curso de fechamento da válvula é controlada por um freio hidráulico dedicado, para garantir um funcionamento suave e regular em qualquer condição de operação do motor.

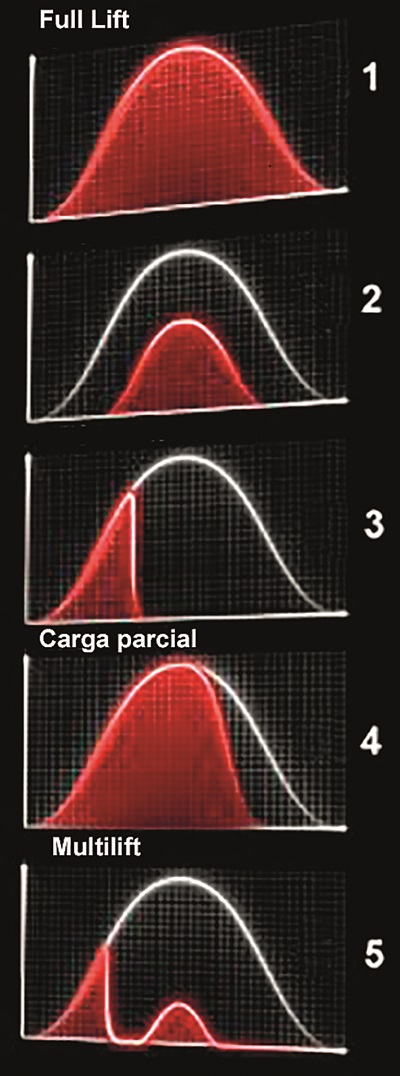

Através do controle do tempo de abertura e fechamento da válvula solenoide, uma ampla gama de programações de abertura da válvula de admissão pode ser facilmente obtida, sendo que na primeira geração, tinha cinco programas.

1- É adequada para operação em alta rotação.

Para potência máxima, a válvula solenoide está sempre fechada e a abertura total da válvula é alcançada seguindo completamente o eixo de comando de válvulas, que é especificamente projetado para maximizar a potência em alta rotação do motor (tempo de abertura longo).

2- É adequada para operação de baixa carga. A abertura tardia da válvula leva a um vácuo parcial na câmara de combustão.

Além da baixa elevação da válvula, o fluxo de ar de admissão é bastante acelerado, gerando turbulência, melhorando assim a mistura de ar e combustível. Para torque de baixa rotação, a válvula solenoide é aberta perto do final do perfil do eixo de comando, levando ao fechamento antecipado da válvula de admissão. Isso elimina o refluxo indesejado no coletor e maximiza a massa de ar mantida nos cilindros, que beneficia a economia de combustível e as emissões.

3- É adequada para uma ampla variedade de operações de carga parcial. Dependendo da necessidade de energia, a quantidade de ar pode ser controlada pelo fechamento antecipado das válvulas de admissão. Isso elimina a necessidade de borboleta do acelerador (como BMW Valvetronic) e reduz a perda de bombeamento em até 10%.

Em carga parcial do motor, a válvula solenoide é aberta mais cedo, causando aberturas parciais da válvula para controlar a massa de ar presa em função do torque necessário.

Alternativamente, as válvulas de admissão podem ser parcialmente abertas fechando a válvula solenoide, uma vez que a ação mecânica do comando de válvulas já tenha começado. Nesse caso, o fluxo de ar para o cilindro é mais rápido e resulta em maior turbulência no cilindro.

4- É projetada para aceleração aprimorada de baixa rotação. Embora permita maior volume de ar de admissão em comparação com as descrições 2 e 3, o fechamento precoce da válvula garante que não haja fluxo de ar de volta para os coletores de admissão perto do final do curso de admissão. (Observação: a combinação de tempo de came rápido e operação de baixa rotação pode levar ao refluxo, é por isso que MultiAir precisa fechar as válvulas mais cedo. Outros motores não têm esse problema porque eles usam fase de came variável)

5- É denominado modo Multilift e projetado para operação em rotações muito baixas. Ele combina a estratégia das descrições 2 e 3 e seus benefícios são consumo regulado e melhor qualidade da mistura ar-combustível, pois no mesmo curso de admissão, pode aumentar a turbulência e a taxa de combustão.

Enquanto a injeção eletrônica de gasolina desenvolvida nos anos 70 e o Common Rail desenvolvido nos anos 90 eram tecnologias revolucionárias específicas para cada combustível, a tecnologia de controle de válvula eletrônica MultiAir pode ser aplicada a todos os motores de combustão interna, qualquer que seja o combustível que eles queimam.

O MultiAir, inicialmente desenvolvido para motores de ignição por centelha que queimam combustíveis leves que variam de gasolina a gás natural e hidrogênio, também tem amplo potencial para redução de emissões de motores a diesel.

A redução de emissões de NOx pode atingir até 60 por cento utilizando a recirculação interna dos gases de escape (iEGR) realizada com as válvulas de admissão reabrindo durante o curso de exaustão, enquanto estratégias de controle de válvula ideais durante a partida a frio e aquecimento reduzem emissões de HC e de CO em torno de 40 por cento.

Outras reduções substanciais vêm do gerenciamento e regeneração mais eficiente do filtro de partículas de diesel e do catalisador, graças ao controle de fluxo de massa de ar altamente dinâmico durante a operação transitória do motor.

A melhoria do desempenho do motor diesel é semelhante à do motor a gasolina e baseia-se nos mesmos princípios físicos.

Em vez disso, os benefícios do consumo de combustível são limitados a poucos pontos percentuais por causa das baixas perdas de bombeamento dos motores a diesel, uma das razões para sua economia de combustível superior.

Um cabeçote de motor MultiAir pode ser concebido e desenvolvido de forma que ambos os sistemas de combustão podem ser totalmente otimizados sem compromisso. O atuador eletro-hidráulico MultiAir é fisicamente o mesmo, com pequenas diferenças de usinagem, enquanto os subcomponentes internos são todos transportados das aplicações FIRE e SGE da Fiat.

Em 2009, foi produzida a primeira geração do MultiAir, em 2012 surgiu a segunda, e os motores da família FireFly e SGE já possuem a terceira geração do sistema. As diferenças, entre outras coisas, relacionam-se principalmente à operação de programas de controle de válvula individuais.

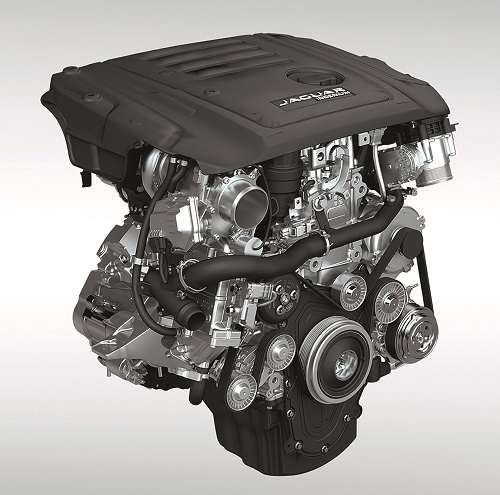

O sistema MultiAir também é usado sob licença pela Jaguar Land Rover na família de motores Igenium.

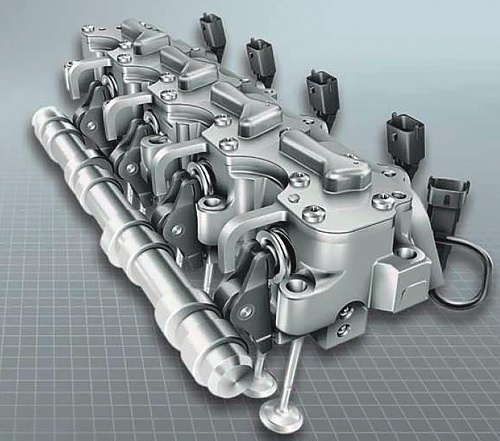

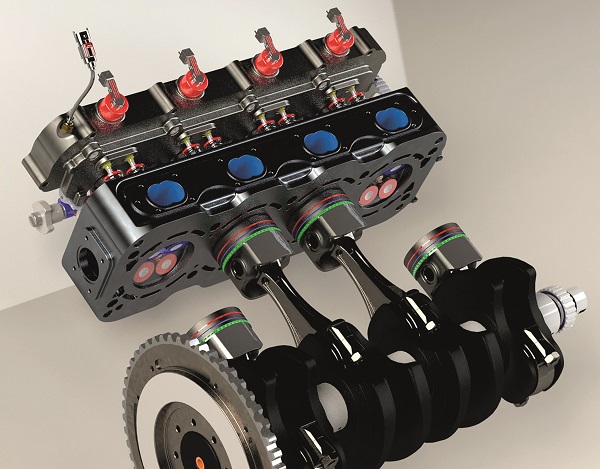

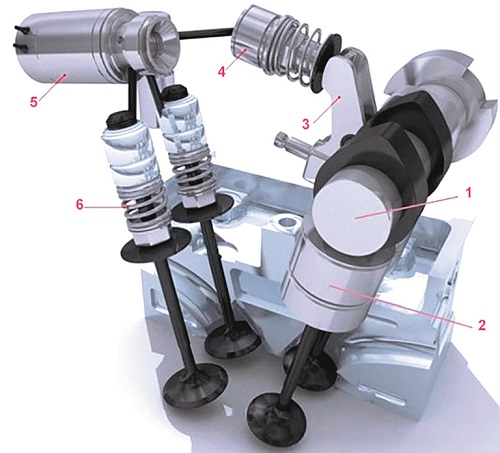

No funcionamento do MultiAir, as válvulas de escape são controladas classicamente pelo comando de válvulas (1) e os tuchos (2). O controle das válvulas de admissão é muito diferente do modelo clássico.

O comando de válvulas possui balancins (3) que acionam o pistão ou elemento de bomba (4). O óleo do motor pressurizado entra na válvula solenoide (5), que direciona o óleo para os tuchos hidráulicos (6), que são responsáveis pela abertura das válvulas de admissão. O excesso de óleo é direcionado pelos canais de drenagem.

Especificações do comando de válvulas:

• Altura do came da admissão 3,81 mm, escape 7,5 mm;

• Temporização da válvula de admissão com atuação dos elementos do MultiAir;

• Abre com 11º (BTDC), fecha com 58 ° (ABDC) com duração de 249 °, linha central 125 °;

• Temporização da válvula de escape;

• Abre com 34 ° (BBDC) e fecha com 2 ° (ATDC) com duração 216 °.

Notas: As unidades são em graus considerando os 360º do virabrequim.

BTDC - Before Top Dead Center – antes do ponto morto superior;

ATDC - After Top Dead Center – depois do ponto morto superior;

BBDC - Before Bottom Dead Center – antes do ponto morto inferior;

ABDC - After Bottom Dead Center – Depois do ponto morto inferior.

Continua na próxima edição!