O Gerenciamento Eletrônico dos motores Diesel, mais conhecido como Injeção Eletrônica Diesel, de fato foi um avanço tecnológico nessa área da linha Pesada. Com características muito semelhantes às da injeção eletrônica da linha leve, a injeção eletrônica Diesel foi desenvolvida com o objetivo de melhorar o desempenho, consumo e com certeza a Emissão de Poluentes dos veículos equipados com o motor ciclo Diesel. Abordaremos nessa matéria o tema REPARO DE MÓDULO DIESEL e veremos o quão simples se torna o diagnóstico de defeitos nesses sistemas e principalmente como buscar os componentes responsáveis por cada ação dentro do Modulo através do mapeamento encontrado no software ECUREPAIR e das ferramentas apropriadas. Com essa técnica torna-se possível fazer diagnósticos, e entender o tráfego dos sinais dentro de cada módulo, encontrar o componente defeituoso, realizar sua troca e posteriormente testar o módulo, verificando se todos os defeitos foram eliminados.

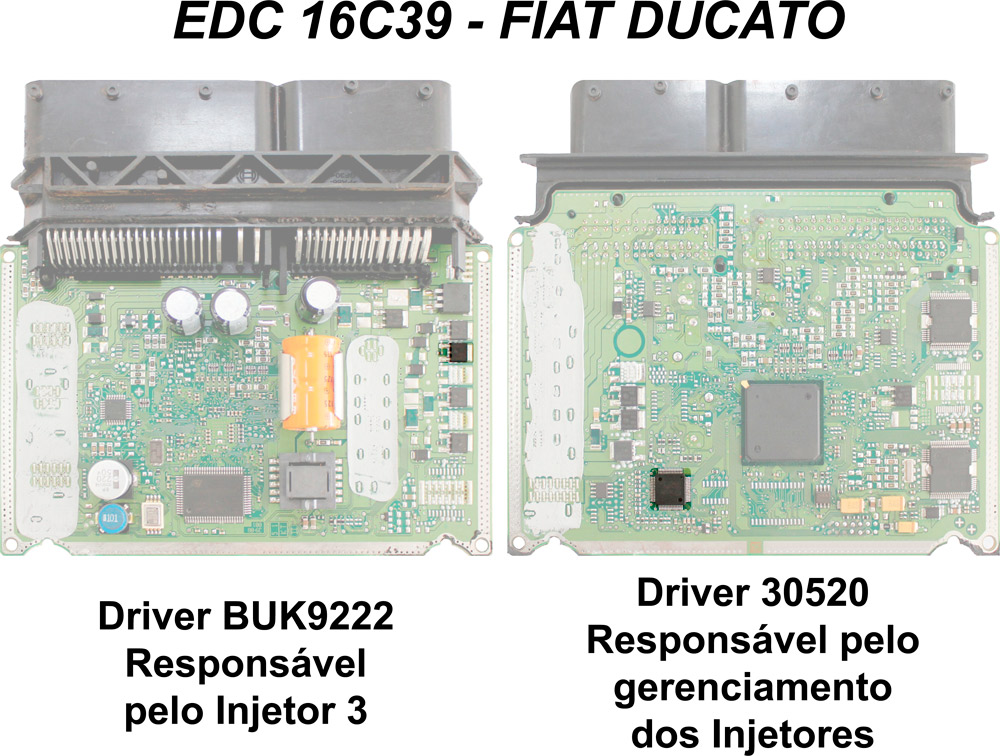

Neste primeiro tema sobre reparo iremos falar do módulo EDC16, responsável por todo gerenciamento do motor do veículo Fiat Ducato 2012.

AULA 1: EDC16C39

DEFEITO: DRIVE DO INJETOR

Vamos pensar que a Fiat Ducato 2012 do seu cliente está com problemas de perda de potência, pois um dos cilindros está falhando. Já realizou a verificação do injetor e da parte elétrica, ambos estão com funcionamento correto, sendo assim, é necessário realizar uma verificação no módulo.

Vamos pensar que a Fiat Ducato 2012 do seu cliente está com problemas de perda de potência, pois um dos cilindros está falhando. Já realizou a verificação do injetor e da parte elétrica, ambos estão com funcionamento correto, sendo assim, é necessário realizar uma verificação no módulo.

Para iniciar os testes, deverá ligar o módulo em um simulador de injeção eletrônica que represente todo o consumo elétrico do veículo e com um scanner analisar qual a falha apresentada.

Com base na imagem anterior e no exemplo tomado para esta reportagem, encontramos a falha no injetor de combustível.

Dando então prosseguimento aos testes, utilizaremos o software ECUREPAIR para que através do mapeamento desse módulo encontremos o componente responsável pelo acionamento do injetor.

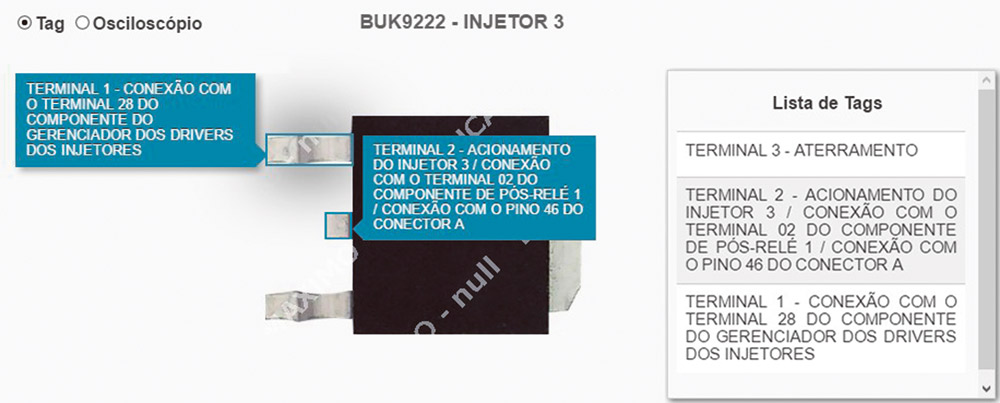

No caso desse módulo encontramos dois componentes, o primeiro é um circuito integrado (CI) responsável pelo gerenciamento dos drivers de acionamento do injetor (Driver 30520) e o segundo é o transistor de acionamento do injetor (Driver BUK9222). Primeiro vamos analisar o CI, para isso é necessário encontrar quais os terminais deste componente são responsáveis pela entrada da alimentação e saída de sinais para os drivers.

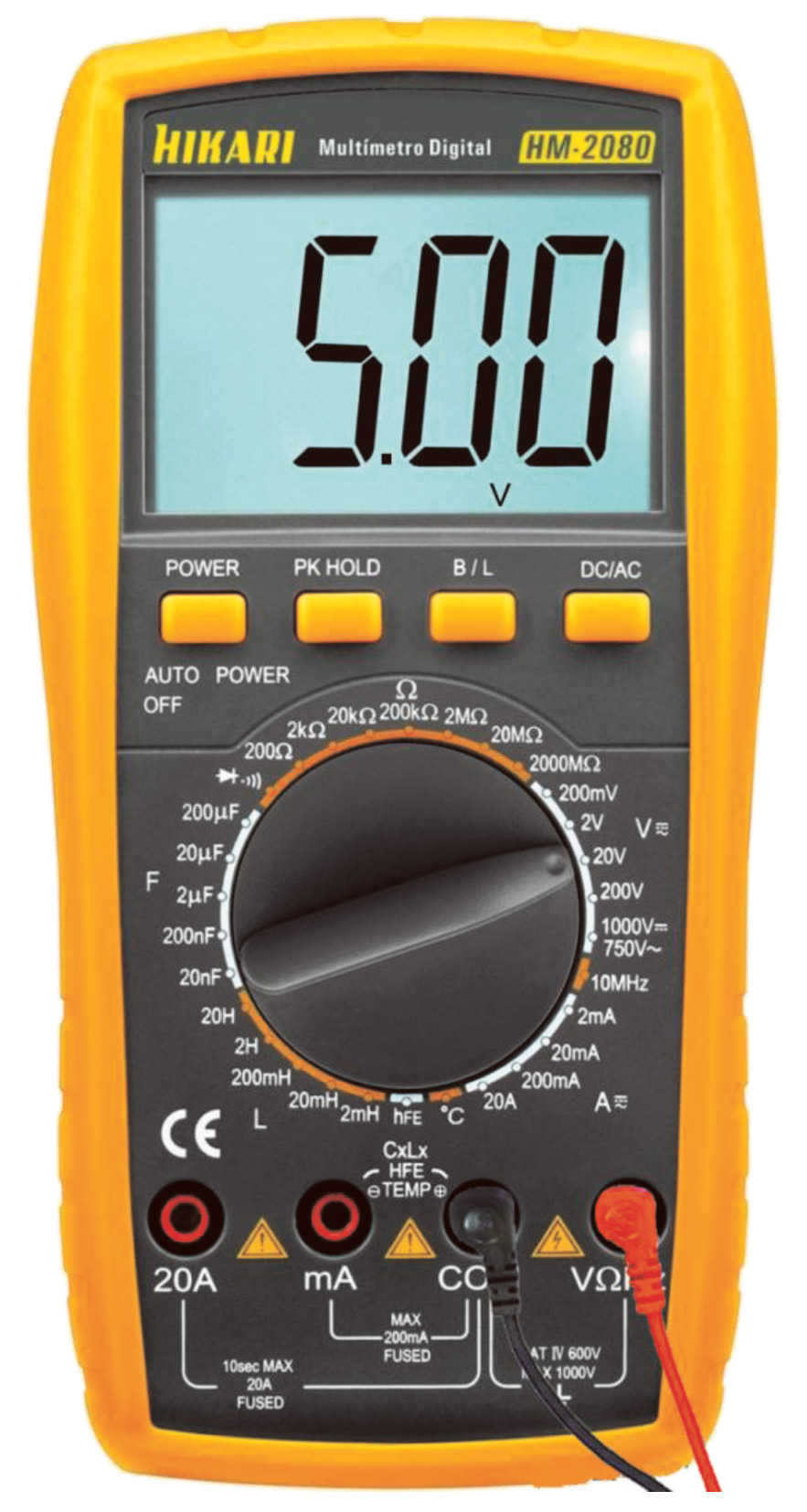

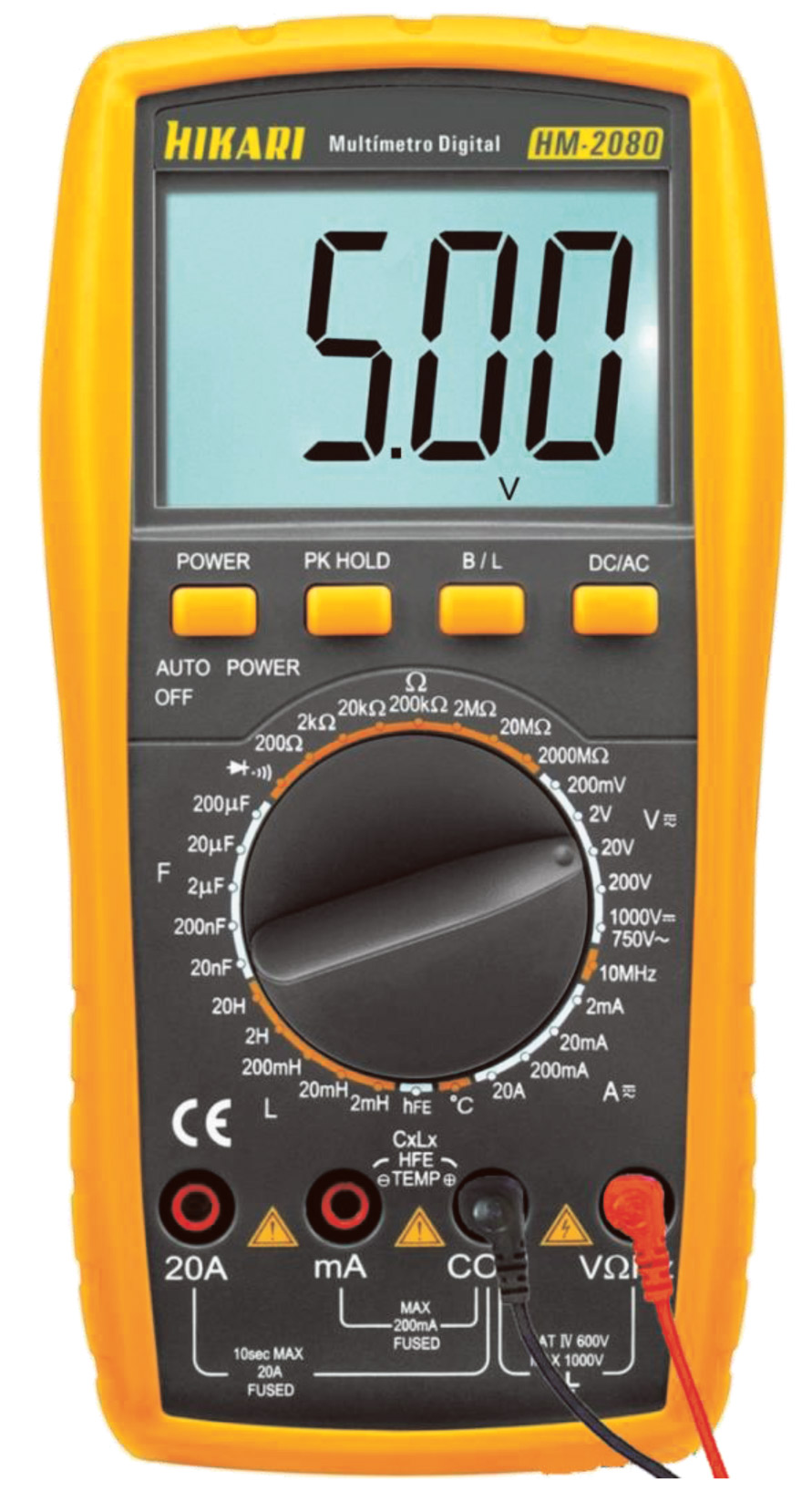

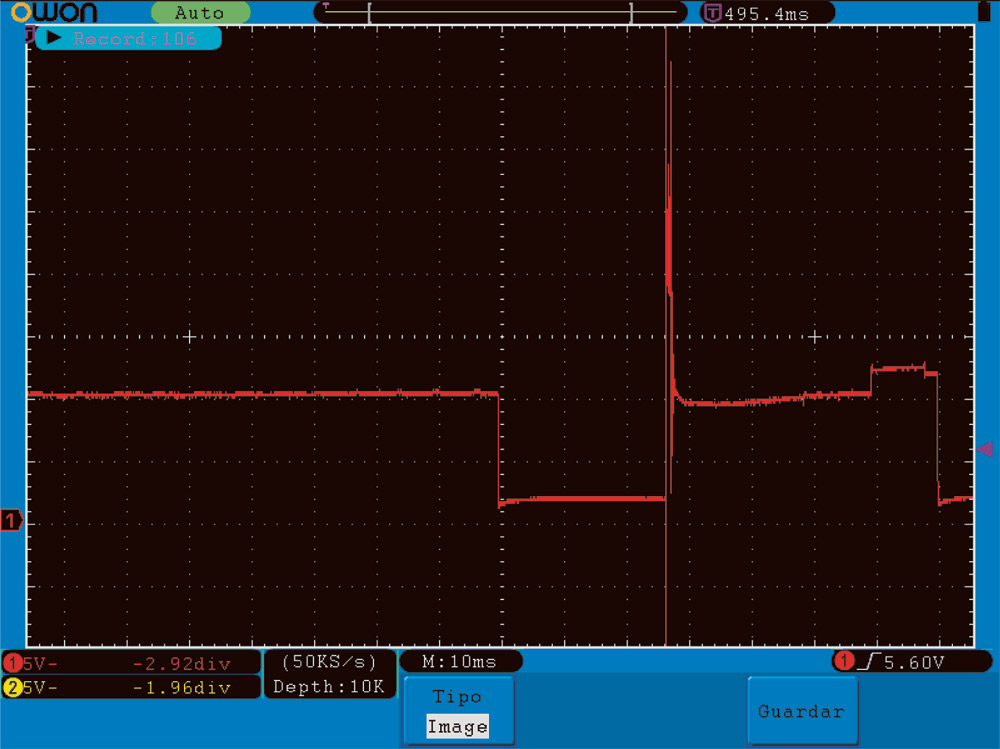

Com os terminais identificados, primeiro iremos analisar o sinal de entrada (alimentação). Para isso, é necessário a utilização de um osciloscópio ou multímetro em que a ponta de prova deve ser conectada no terminal referente à entrada de alimentação para realizar a verificação. Com a linha 15 (ignição) ligada o valor de tensão encontrado pelo aparelho deve ser semelhante à imagem logo em seguida:

Caso o valor encontrado não seja o correto, siga a trilha que chega a este terminal e certifique-se que a trilha não esteja rompida ou que não haja algum resistor/capacitor queimado.

Se o valor correto for encontrado, sabemos que está chegando alimentação ao CI e então deve-se analisar se o sinal para o driver está correto.

Se o valor correto for encontrado, sabemos que está chegando alimentação ao CI e então deve-se analisar se o sinal para o driver está correto.

Para isso, o procedimento deve ser realizado com um osciloscópio ou multímetro. O sinal deve sair do terminal 28 do CI e chegar ao terminal 1 do transistor, como mostra a imagem acima. O sinal encontrado deve ser semelhante à imagem em sequência.

Se o sinal estiver incorreto verifique se não há nenhuma anomalia na trilha (problemas com resistores e/ou capacitores, trilha rompida), se mesmo assim o erro persistir, substitua o CI 30520 0844/02. Mas se estiver chegando corretamente, é necessário verificar o sinal de saída do driver, como mostra a imagem ao lado:

Sinal não encontrado? Troque o transistor (driver) BUK9222.

Após o reparo, realize o teste do módulo através do simulador Ecutest Diesel e o scanner Dieseldiag, certifique-se que não haja falhas e finalize o serviço.

Importante

Como a ECU é um componente de vital importância para o sistema do veículo e pode acarretar graves consequências caso ocorra uma falha, é imprescindível que no momento da reparação o técnico responsável pelo serviço utilize certos critérios, como:

1° substituir o componente defeituoso por um com as mesmas especificações do original definido pelo fabricante.

2° após a realização do reparo deve-se testar a ECU em um simulador de bancada e garantir que este simule todo o consumo elétrico do veículo para que não ocorram falhas quando a ECU for posta em trabalho real.

3° realizar análise técnica do sistema com um scanner e certificar-se que não há falhas.

Seguindo esses critérios e certificando que não há falhas, a ECU pode ser liberada para uso no veículo.

Financeiramente, o reparo de ECU é uma área muito produtiva. De acordo com o exemplo citado, o reparador deverá trocar o CI 30520 0844/02 e/ou o transistor (driver) BUK9222, que possuem um preço relativamente baixo.

Diante disso, o custo pago pelo cliente referente ao serviço será bem menor e a margem de lucro da empresa será bem maior, sem falar em relação ao tempo do serviço que é bem mais rápido.

Nas próximas edições, apresentaremos novos exemplos envolvendo os procedimentos de diagnóstico e reparo de ECU de outros modelos.