Indução Forçada - Sistemas Sequenciais - Parte 1

REMOVER SUBTITULO MATERIA NÃO PUBLICADA

Os sistemas sequenciais utilizam dois conjuntos de sobrealimentação de dimensões diferentes. Sua grande maioria está constituída por dois turbocompressores. No entanto, há aplicações que empregam um turbo e um supercompressor conectados em série.

Turbo de dois estágios ou turbo sequencial

O desenvolvimento de novos sistemas de turboalimentação deve resolver metas conflitantes:

- Por um lado, é necessário um conjunto turbina/compressor relativamente grande para atingir a potência nomina;.

- No entanto, um torque adequado, que assegure uma rápida resposta, exige um turbo pequeno.

A solução encontrada consiste na utilização de sobrealimentação de dois estágios com “intercooler”, configuração esta que combina os dois requisitos acima citados. Assim, é possível atender a necessidade de alto torque em baixa rotação e máxima potência em alta. Ou seja, permite adequar a relação entre as pressões de ambos os compressores, evitando superar os limites máximos.

Os sobrealimentadores são de dimensões diferentes e, na maioria dos casos, trabalham em série. Ou seja, a saída de um deles se constitui na entrada do outro. Com esta configuração, é possível atingir altos índices de relação de pressão total, sem ultrapassar as velocidades máximas dos compressores.

No entanto, existem aplicações nas quais os turbos operam em paralelo.

Na configuração série, a razão de pressão total é dividida entre os dois compressores, de forma a obter um desempenho equilibrado ao longo de toda a faixa de rotação. Ou seja, fornecem níveis adequados de sobrealimentação a menor RPM, se comparados àqueles obtidos com um compressor convencional de um estágio, e isto numa faixa mais ampla de operação.

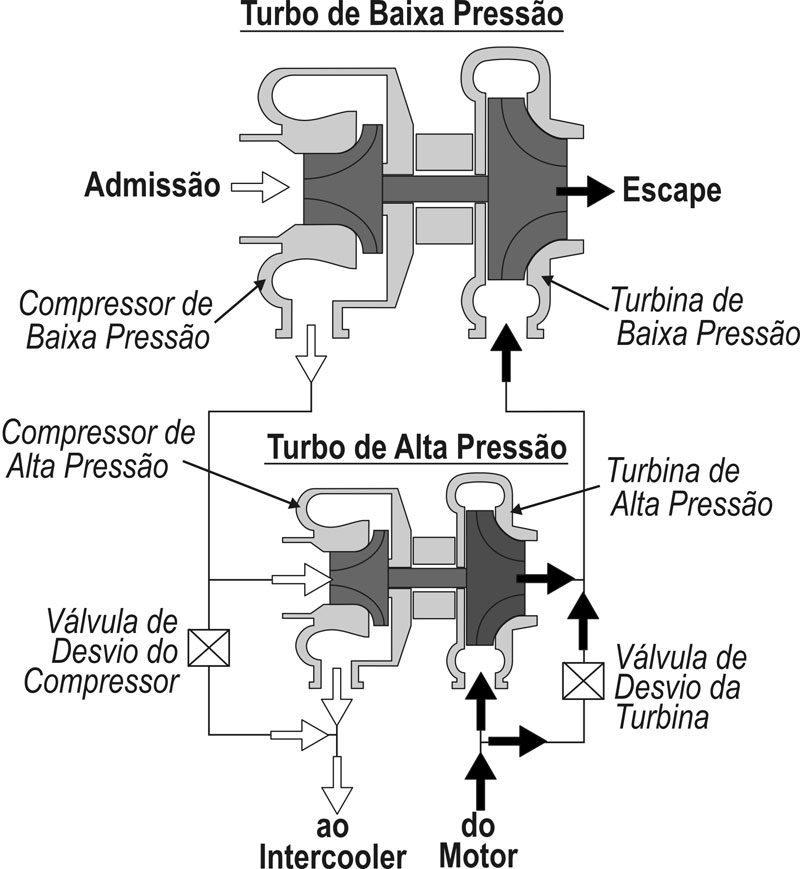

A figura 1 mostra uma configuração básica de sistema sequencial. Cabe salientar que todos os sistemas seqüenciais implementam algum tipo de regulação e distribuição das pressões, derivando o fluxo de gases de escape e, em alguns casos, também o fluxo de ar comprimido; isto, através de válvulas de desvio.

Outros sistemas sequenciais obtêm a regulagem utilizando turbos de geometria variável, o que permite dispensar o uso de algumas das válvulas de desvio.

Como mostra a figura 1, o fluxo de gases de escape passa, primeiramente, pelo turbo de alta pressão, de tamanho menor, e a seguir pelo de baixa pressão de maior tamanho.

No sentido contrário, a massa de ar admitido é pré-comprimida no turbo de baixa pressão para, depois, receber a compressão final no de alta pressão.

A Relação de Pressão Total (RPt) é distribuída entre os dois turbos, de forma que ambos trabalhem com relações menores e, consequentemente, com rotação e carga menores.

O fluxo de ar entra no compressor de baixa com pressão PA (pressão atmosférica) e sai com pressão P1 maior, com a qual entra no compressor de alta e do qual sai com pressão P2.

A relação de pressão total RPt é igual ao produto das relações individuais RP1 e RP2.

Assim, se a relação final para atender os requerimentos de um determinado motor for RPt = 2,6, esta pode ser obtida, por exemplo, com RP1 = 1,4 e RP2 = 1,85.

Daí, fica evidente que os sistemas sequenciais permitem obter altos índices de relação de pressão total, sem submeter os compressores a altas velocidades de rotação.

Operação

A figura 2 mostra a configuração de um sistema sequencial básico constituído por dois turbocompressores em série: uma unidade de alta pressão (maior relação de pressão) e pequeno volume e outra de baixa pressão e maior volume.

O turbo de alta pressão, pela sua menor inércia e razão de pressão maior, opera na faixa de baixa rotação, até 1.500 rpm, por exemplo. A partir desse ponto e progressivamente, entra em operação o turbo de baixa pressão e maior volume. A estratégia de controle se utiliza das válvulas de desvio (do compressor e da turbina) para distribuir as pressões de sobrealimentação de forma equilibrada, com o objetivo de obter uma alta relação de pressão, sem exigir que os turbos operem em altas rotações. Ou seja, fornecer maior nível de sobrealimentação com o motor em regime de menor rotação.