Vazamentos no sistema de climatização representam em média 80% dos serviços de reparações

Para o especialista em reparo de ar-condicionado é comum receber o cliente se queixando que o carro não está “gelando” e pede para fazer uma carga de “gás” como se fosse a solução, mas o procedimento é outro

Por: José Martins Sanches - 19 de dezembro de 2017

O sistema de climatização dos veículos possui muitas mangueiras, conexões e mais crítico ainda é no selo do eixo do compressor, no qual se faz a vedação dinâmica do gás refrigerante (em movimento); ao longo do tempo é natural uma pequena perda do gás.

É comum algumas pessoas pensarem que, quanto mais usamos o ar-condicionado mais se perde gás refrigerante, mas é justamente o contrário, pois junto com o gás refrigerante circula lubrificante, e o mesmo ajuda a fazer uma calafetação de todo o sistema, ou seja, pequenos poros por onde podem estar havendo fugas de gás, o lubrificante por ser mais espesso faz uma vedação, evitando a sua passagem.

Quando o sistema de climatização fica sem uso por muito tempo, o lubrificante acaba decantando nas partes mais baixas, deixando livre a passagem do gás refrigerante para a atmosfera. Por isso, é comum chegar na época do inverno com o ar-condicionado gelando normal e quando chega o verão, o ar-condicionado fica com o rendimento comprometido ou não funcionando por falta de gás refrigerante. Ligar todos os dias por alguns minutos mesmo que não use o ar-condicionado ajuda na lubrificação e na vedação do sistema.

Há casos em que se perde todo o gás refrigerante em poucos meses, semanas ou dias, tendo que detectar este vazamento não somente por motivos financeiros, mas também por razões ambientais, pois o gás refrigerante R134a contribui para o aquecimento global quando lançado na atmosfera, e para se ter uma noção o potencial de aquecimento global dele é de 1430 GWP. (Global Warming Potencial), ou seja, um quilo de R134a tem o mesmo efeito de aquecimento de 1430 quilos de CO2 na atmosfera.

É comum ver escrito em ônibus “Ar-condicionado ecológico” mas na verdade ele não é muito amigo do meio ambiente devido a sua contribuição para o aquecimento global.

CONSIDERAMOS cinco PROCESSOS DE TESTES PARA DETECTAR E CONSTATAR VAZAMENTOS:

1. Detector eletrônico de vazamentos: Este equipamento detecta a presença do gás refrigerante, é prático de ser utilizado, mas tem lugares no sistema que não tem como chegar com a ponta da sonda e ela precisa estar bem próxima do vazamento para detectar a fuga (fig.1).

No evaporador por exemplo, na maioria das vezes ele fica dentro de uma caixa debaixo do painel do veículo e para acessar é preciso remover o painel ou parte dele, depois tem de abrir a caixa ao meio para chegar neste componente que tem um formato de radiador. No caso do evaporador tem outra maneira de verificar a sua estanqueidade sem ter que desmontar o painel.

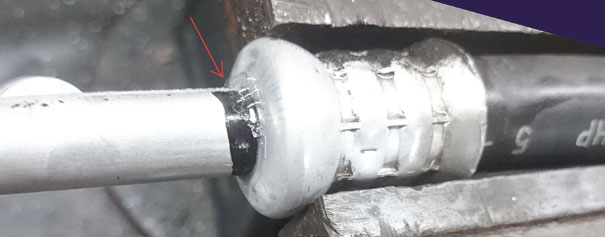

2. Espuma de sabão: Muito eficiente, mostra o ponto exato do vazamento, mas como no primeiro processo é impossível passar espuma de sabão em todo o sistema (fig.2).

Com o uso do sabão é possível encontrar vazamentos em mangueiras (fig.2a) e também no selo e retentor do compressor (fig.2b).

3. Utilização e contraste UV: É um líquido que aplicamos durante o processo de carga do gás refrigerante e onde houver vazamentos, ficara manchado com este contraste, depois com uso de óculos e uma luz UV (ultravioleta) que intensifica a cor dele, facilita-se o exame visual do vazamento.

Também existem lugares a que não conseguimos chegar com a luz UV e outro inconveniente é que não consegue achar o vazamento instantaneamente, pois precisa carregar o sistema com o gás refrigerante junto com o contraste e usar o sistema por um tempo para que apareça o local do vazamento. A vantagem deste processo é que podemos detectar vazamentos intermitentes, ou seja, aqueles que escapam numa determinada pressão ou temperatura, ele é mais indicado como preventivo para facilitar a busca de futuros vazamentos (fig.3).

4. Teste de vácuo: O mais eficiente e indicado para identificar vazamentos no sistema, deve se utilizar um manômetro com uma escala mais graduada que do manifold (com mais precisão) e de preferência um microvacuômetro digital, assim poderemos identificar quase que momentaneamente se há vazamentos no sistema.

A necessidade de usar um microvacuômetro digital é devido a vazamentos com furos muito finos (microfuro) e usando o vacuômetro normal, é preciso deixar conectado por várias horas para identificar se há vazamento (fig. 4).

Dessa forma, saberemos que o sistema está vazando, mas não por onde é o vazamento, pelo motivo da pressão ser negativa vai entrar ar no sistema e não sair como na pressão positiva.

Outra maneira é fazer o teste com pressão positiva no componente já retirado do carro e colocar dentro de um recipiente com água e observar se tem bolhas de ar escapando e neste caso mesmo que seja um microfuro, será possível ver as bolhas e o local do vazamento.

Este procedimento de teste de vazamento deve ser aplicado em peças novas como mangueiras, evaporador, condensador e assim evitar de descobrir que a peça nova estava com defeito depois de tudo montado no carro. Imagine desmontar um painel inteiro do carro para retirar a caixa de ar para chegar no evaporador novo que estava com defeito, por isso é melhor testar tudo antes de montar (Fig.4).

5. Pressurização com gás nitrogênio: O gás nitrogênio, por ser um produto com baixo índice de umidade e ter mais estabilidade das pressões em relação ao gás refrigerante, é excelente para fazer busca de vazamentos.

Obs.: *Nunca usar ar comprimido para fazer teste de vazamentos, pois além de conter muita umidade, o gás refrigerante tem mais um agravante, com uma alta concentração de oxigênio a alta pressão se torna uma mistura explosiva.

AO FAZER APLICAÇÃO DO GÁS NITROGÊNIO PARA TESTE DE “FUGA”, FIQUE ALERTA PARA ALGUNS CUIDADOS:

1. Observar se o manômetro do cilindro (gás nitrogênio) está regulado adequadamente (Fig.5).

2. Elevar a pressão de teste para no Máximo 18O Psi, pois pressão mais elevada poderá danificar partes do sistema, principalmente o evaporador que não tem sua construção preparada para receber pressões tão elevadas.

Temos que tomar cuidado porque nos veículos mais antigos os evaporadores tinham suas construções mais robustas, hoje deixaram de ser tubos aletas e são dos tipos de placas e suas paredes têm espessuras que podem ficar em 0,4mm.

3. Recomenda-se fazer vácuo de pelo menos 15 min para que retire todo o resíduo de gás refrigerante, para que este resíduo não interfira nos testes. Tanto os testes com vácuo ou com nitrogênio indicam vazamentos, mas não o local, a vantagem do nitrogênio é que podemos passar uma espuma de sabão em determinados lugares para visualizaremos o vazamento, mas seria impossível verificar todo o sistema assim, e no vácuo como já dissemos pela pressão ser negativa não tem como ser visualizado.

COMO FAZER PARA DETECTAR O COMPONENTE QUE ESTÁ VAZANDO?

Devemos dividir o sistema em três ou mais partes colocando um manifold em cada seção destas para facilitar a descoberta de que ponto está vazando (Fig. 6).

Recomendamos separar:

1. Compressor;

2. Linha de baixa pressão (tubulação de baixa e evaporador);

3. Linha de alta (tubulação de alta, condensador e filtro secador).

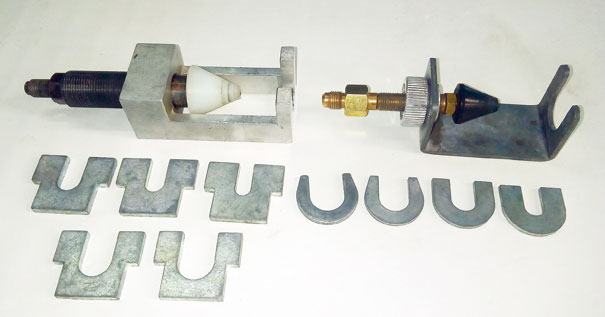

Na linha de alta pressão quando testadas isoladamente podemos aplicar pressões mais elevadas até 400psi sem risco de danificar nada, ao contrário compressor e linha de baixa podemos no máximo aplicar 180psi. Só que para isso, a oficina tem que ter várias conexões que podem ser compradas (Fig.7) ou mesmo confeccionadas pela própria oficina usando conexões de mangueiras ou parte de peças velhas que possam ser reaproveitadas (fig.8) e também existem universais para comprar que podem ser usadas em diversas conexões (fig.9).

*Dica: Em nossa oficina usamos no máximo 120 Psi para testar todo o sistema, essa é uma pressão segura para se trabalhar e não corre risco de um erro involuntário e danificar os manifolds ou algum componente do sistema em teste e também implica em economia de nitrogênio, pois onde se tem vazamentos, vazará em qualquer pressão, é só questão de tempo.

Nota: O nitrogênio poderá ser utilizado para um teste básico do sistema elétrico e do compressor do ar-condicionado, em alguns casos até da válvula de expansão. (Quando o veículo chega na oficina sem gás refrigerante depois de fazer o teste de vazamento, podemos ligar o sistema com nitrogênio dentro dele antes de dar a carga de gás refrigerante, isto evita por exemplo de colocarmos gás refrigerante num sistema com um compressor avariado).

Obs.: Para estes testes a pressão deverá estar no máximo entre 70 a 100 Psi e funcionar o sistema somente por alguns minutos para não danificar o compressor pela falta de lubrificação, pois não existe a miscibilidade entre o nitrogênio e o óleo lubrificante do sistema como existe com o gás refrigerante.

Obs.: O descritivo que daremos a seguir é o que a Dupont alerta na sua ficha de segurança do gás refrigerante R134a.

“Esta substância não é inflamável no ar a uma temperatura até 100°C (212°F) em pressão atmosférica. No entanto, misturas desta substância com altas concentrações de ar a pressão e/ou temperatura elevada podem se tornar combustíveis na presença de fonte de ignição. Esta substância também pode se tornar combustível em um ambiente enriquecido de oxigênio (concentrações de oxigênio maiores do que o ar). Se uma mistura contendo esta substância e ar, ou esta substância em uma atmosfera rica em oxigênio se tornam combustíveis depende da interrelação de: temperatura, pressão e proporção de oxigênio na mistura.

Em geral, não se deve permitir a existência desta substância com o ar acima da pressão atmosférica ou em altas temperaturas, ou em um ambiente rico em oxigênio. Por exemplo, esta substância não deve ser misturada com o ar sob pressão para teste de vazamento ou outros fins”.