Motores Elétricos I – conceitos básicos e configurações mais utilizadas em aplicações automotivas

A presente matéria tem por objetivo abordar o princípio de funcionamento do motor de corrente contínua, que é um componente cada dia mais presente nos veículos automotores

Por: Humberto Manavella - humberto@hmautotron.eng.br - 22 de fevereiro de 2017

O funcionamento do motor elétrico se fundamenta nas seguintes constatações físicas:

1) Se um condutor, imerso num campo magnético, é circulado por uma corrente elétrica, verifica-se a ação de uma força que tende a movimentá-lo no sentido perpendicular ao campo. Esta constatação fundamenta o funcionamento do motor elétrico. Este é o “efeito motor”.

2) Se o condutor é movimentado no sentido perpendicular ao campo magnético, verifica-se o aparecimento de uma tensão elétrica entre seus extremos. Esta constatação fundamenta o funcionamento do gerador elétrico. Este é o “efeito gerador”.

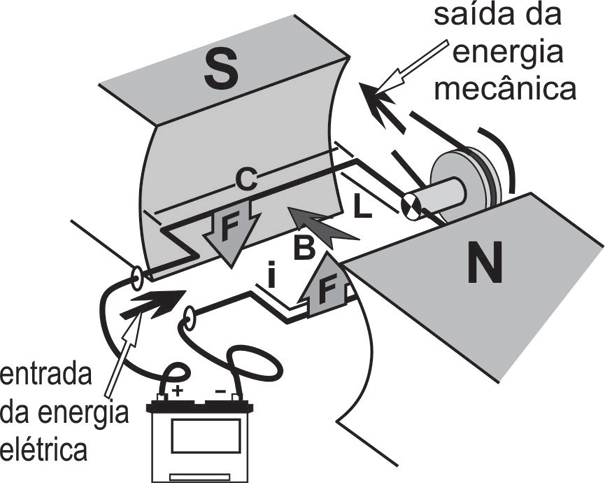

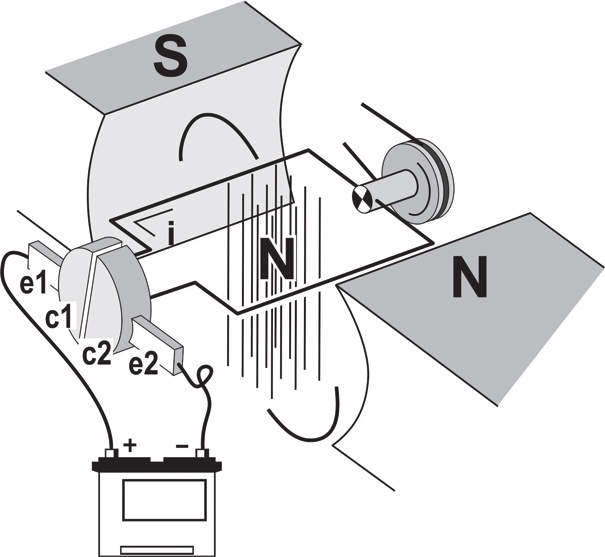

A função do motor elétrico é a de transformar energia elétrica em trabalho mecânico. Observando a figura 1, o condutor está enrolado, formando um laço ou espira que, ao ser circulado pela corrente I, gera um campo magnético perpendicular ao campo B. Os lados (de comprimento C), que formam um ângulo reto com o campo magnético B, experimentam um par de forças F em direções opostas. Estas forças resultam proporcionais:

- À intensidade da corrente i

- À intensidade do campo magnético B

- Ao comprimento c (lado da espira) do condutor, imerso no campo magnético B

Esse par de forças produz um torque (esforço de rotação em torno de um eixo) que provocará o giro da espira. O torque depende da dimensão L da bobina e da força F. Mudando o sentido da corrente i, muda o sentido das forças que atuam perpendicularmente aos sentidos da corrente e do campo.

Somente com o intuito de apresentar o conceito básico de funcionamento, os exemplos mostram um motor de uma única espira. Na prática, os motores possuem várias bobinas independentes enroladas sobre um núcleo de material ferromagnético. O conjunto se denomina “armadura”.

Para aumentar a força, um comprimento maior de condutor pode ser enrolado formando uma bobina. A força total experimentada pela bobina será a soma das forças de cada espira.

Os pólos do ímã e o espaço entre eles formam um circuito magnético. Portanto, outra forma de aumentar a força é diminuindo a relutância do circuito, enrolando a bobina sobre um núcleo de material ferromagnético.

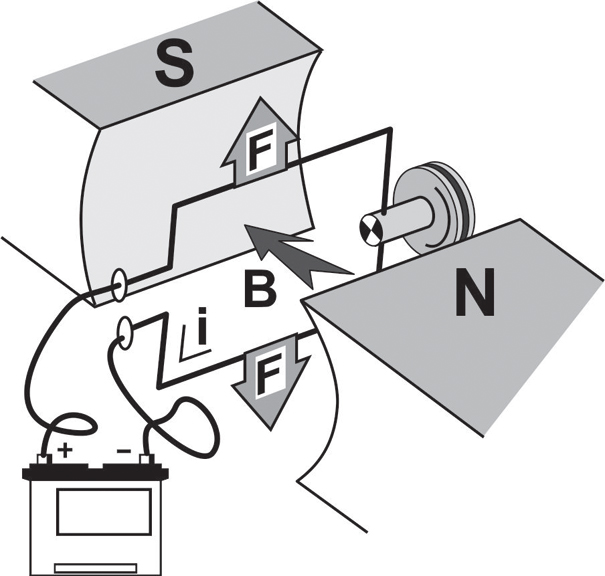

Alimentando a armadura com a configuração da figura 1, surge o inconveniente que a mesma somente girará até atingir a posição da figura 2. Para continuar a girar deveria ser invertido o sentido da corrente, invertendo a polaridade. Como veremos a seguir, isto se consegue introduzindo um dispositivo “inversor mecânico”, como é feito no motor de contínua.

MOTOR DE CORRENTE CONTÍNUA

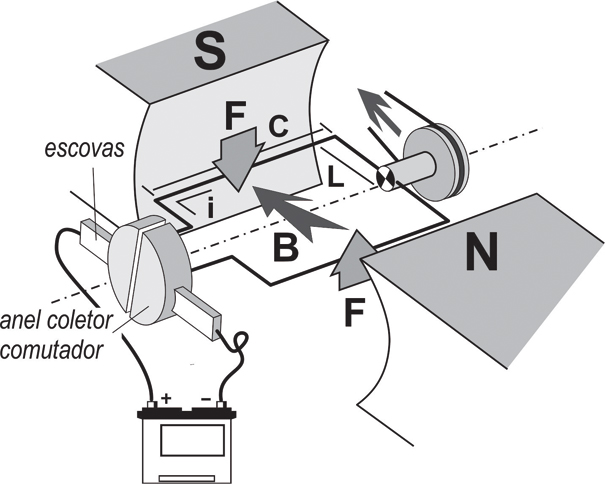

Para resolver o inconveniente mencionado no item anterior, no motor de contínua, a corrente é aplicada à bobina, através de um conjunto de contatos formados pelo anel de segmentos ou anel comutador e as escovas (fig.3)

Como será mostrado a seguir, este conjunto funciona como um inversor mecânico de polaridade.

Cada extremo da bobina está ligado a um segmento do anel comutador. Portanto, neste último, existem tantos pares de segmentos como bobinas têm a armadura.

Este conjunto (anel comutador/escovas) é o responsável pela inversão do sentido da corrente, a cada meia volta, com o objetivo de que a bobina gire no mesmo sentido. Invertendo o sentido da corrente, inverte-se o sentido de giro.

O torque desenvolvido pelo motor é proporcional:

- À intensidade da corrente i

- À intensidade do campo magnético B

- À área da bobina. O torque é máximo quando a bobina está no mesmo plano que o das linhas de fluxo (fig.3) do campo B e nulo, quando está na posição perpendicular ao plano das linhas de força (fig.5).

Visto de outro ângulo, um motor de contínua gira como resultado da interação de dois campos magnéticos como mostra a figura 4.

Na configuração da figura 4, quando circula corrente pela bobina, a armadura atua como um eletroímã.

Por motivos de clareza, na figura 4 foi omitida a indicação do campo B gerado pelo ímã.

Sendo que a armadura está imersa num campo magnético formado pelos pólos (ímãs permanentes), esses dois campos interagem de forma que pólos opostos se atraem e iguais se repelem. Assim, o sentido de rotação é aquele indicado, resultado de que o pólo norte do eletroímã, gerado pela corrente i que circula pela bobina, é atraído pelo pólo sul do ímã permanente. Nesta posição a força desenvolvida pelo motor é máxima.

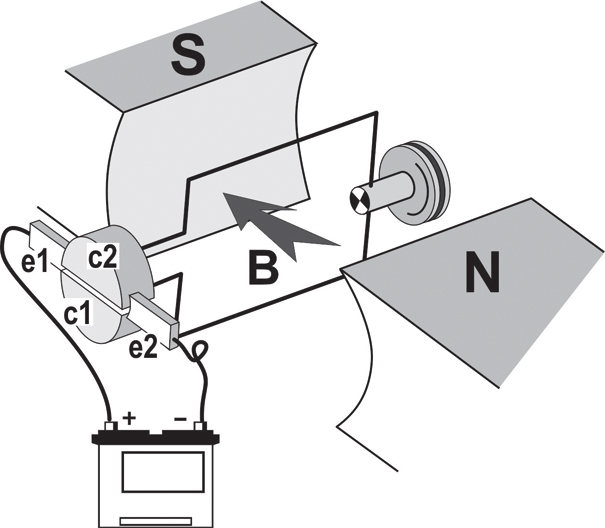

Quando a bobina alcança a posição perpendicular ao campo magnético (fig.5), a força exercida pela interação dos dois campos magnéticos é mínima. Nesse instante, as escovas fazem contato com o isolante que separa as duas metades que compõem o anel comutador (ou curto-circuitam momentaneamente, as duas metades) de forma que se interrompe a circulação de corrente; nesta situação, desaparece momentaneamente, o campo magnético gerado pela bobina.

Devido à inércia, a bobina continua o movimento de rotação de forma tal que, agora, a escova e1 fica em contato com o comutador c2 e a escova e2 com c1. Assim o sentido de circulação da corrente i estabelece um campo magnético que gera um esforço de repulsão, mantendo o sentido de rotação original.

Ao completar meia volta (180 graus) a bobina se encontra numa posição similar à da figura 4, mas, a diferença é que e1 está em contato com c2 e e2 com c1; isto é, na posição inversa daquela da figura 4.

No exemplo apresentado, com armadura de uma bobina, a força F que provoca a sua rotação se modifica em função da posição da bobina. É máxima quando a bobina está no plano do campo B (fig.4) e nula quando na posição perpendicular (fig.5).

Conseqüentemente, o torque também varia na mesma proporção. Como resultado, o motor do exemplo experimenta, a cada giro, oscilações acentuadas na sua velocidade de rotação.

Para estabilizar o torque gerado, os motores possuem armaduras com várias bobinas uniformemente distribuídas.

Por motivos didáticos, no exemplo apresentado, a armadura possui uma única bobina. No entanto, em toda aplicação prática presente no mercado, a armadura é composta de um número maior de bobinas (até 10 ou 12), e estas, por sua vez, com centenas de espiras.

• Bobinas de Campo

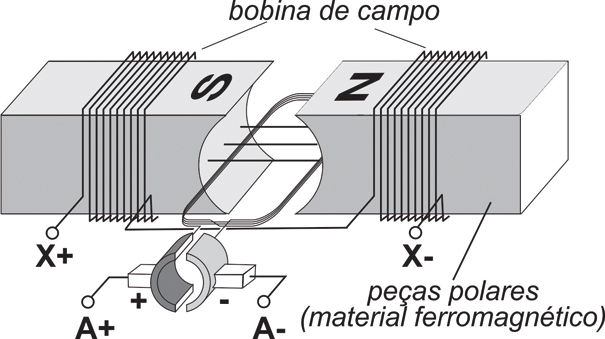

Na sua implementação prática, como mostra a figura 6, os motores de corrente contínua utilizam, na maioria dos casos, eletroímãs para a geração do campo magnético. Denominam-se “bobinas de campo” e estão constituídas por núcleos de material ferromagnético (pólos) sobre os quais estão enrolados os solenoides ou bobinas de excitação

As bobinas de campo são alimentadas da mesma fonte de energia contínua que alimenta o motor. Assim, surgem várias formas de interconectar as bobinas de campo e as bobinas da armadura:

- Em série. Pela bobina de campo circula a corrente plena de armadura: Terminal X- ligado ao A+ e terminais X+ e A-, ligados à tensão de alimentação. A característica principal deste motor é sua capacidade de desenvolver uma grande força de rotação (torque) desde a condição de motor parado.

Uma vantagem é que pode ser alimentado tanto com tensão DC como com AC.

Uma desvantagem é que a sua velocidade varia consideravelmente em função da carga aplicada.

Nas aplicações automotivas o motor DC série é o mais utilizado, isto, devido a seu alto torque inicial.

- Em paralelo: As bobinas de campo são ligadas em paralelo com as bobinas de armadura: Terminais X+ e A+ ligados à tensão positiva, e terminais X- e A- ligados à tensão negativa. Este tipo de motor possui a vantagem que a velocidade permanece constante, ainda que com variações acentuadas de carga.

- Combinação mista (série-paralelo): As bobinas de campo estão ligadas, parte em série e parte em paralelo.

• Controle da Velocidade de Rotação

Os motores elétricos cuja velocidade de rotação pode ser controlada são denominados de “velocidade variável”. Os motores DC são de velocidade variável. A rotação pode ser regulada controlando a corrente de armadura ou a corrente das bobinas de excitação (campo). Isto último, no caso do motor paralelo.

Dois métodos são utilizados para controlar a velocidade de rotação do motor DC série, que é o mais utilizado em aplicações automotivas:

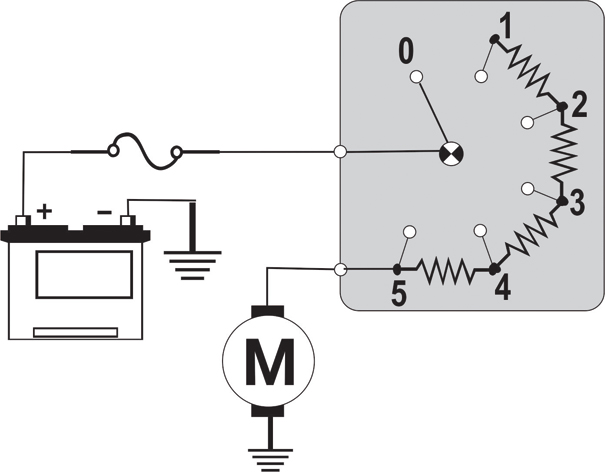

1. Inserindo um resistor em série - Com isto, a tensão de alimentação se distribui entre o resistor e o motor DC. Assim, para obter a velocidade alta, o ventilador de arrefecimento, por exemplo, recebe tensão plena de bateria. Inserindo um resistor em série, parte da tensão de bateria cai nele e o restante no ventilador que gira, assim, com velocidade baixa.

A desvantagem é que o resistor dissipa, na forma de calor, a potência não consumida pelo ventilador.

Para obter mais velocidades se utiliza um reostato de vários estágios, como no caso do motor da ventoinha de ventilação interna (figura 7).

2. Acionando o motor com um sinal (de potência) de ciclo de trabalho variável ou de modulação por largura de pulso (PWM) - Com este método, variando o ciclo de trabalho do sinal pulsado de alimentação, se modifica o valor médio da tensão aplicada ao motor.

Desta forma, a variação da velocidade pode ser contínua, entre a condição de motor parado e a de rotação máxima. Por ser o acionamento através de um sinal digital pulsado, este método resulta apropriado para ser implementado pelos módulos de controle eletrônicos.

É utilizado, por exemplo, para controlar a velocidade do motor corretor da marcha lenta em alguns sistemas de injeção eletrônica, como é o caso do Bosch MonoMotronic.

A vantagem deste método reside em que não há dissipação desnecessária de potência, na forma de calor.