Injeção Direta de Gasolina - evolução fundamental e novos conceitos em aceitação

Sustentabilidade e eficiência energética são as palavras de ordem do momento, e a transição tecnológica acontece em ritmo acelerado, impulsionada pelos novos limites de emissões de poluentes

Por: Leandro Almendro Zamaro - lzamaro@outlook.com - 19 de setembro de 2016

Em 2020, as normas de emissões europeias irão limitar as emissões de CO2 de carros novos para 95 gramas por quilômetro (130g/km em 2015). Com o movimento voltado para a harmonização global dos padrões de emissões, requisitos similares estão sendo registrados na legislação na maior parte das regiões do globo, fazendo com que as montadoras sigam regulamentos rigorosos no mundo todo.

História e Atualidade

Em meados de 1800, Rudolf Diesel decidiu provar sua tese segundo a qual o combustível podia ser queimado sem fonte de ignição, porém sob alta pressão, enfim, provou e se tornou famoso por isso.

A injeção eletrônica convencional, ou indireta, ainda se trata do sistema mais utilizado, portanto o sistema responsável pelo funcionamento de uma grande quantidade dos nossos veículos automotores. Não existem meios de refutarmos a eficácia e confiabilidade de tal sistema, o que justifica, até o momento, sua maioria diante de outros sistemas. Entretanto, nenhuma tendência, por mais abrangente que seja, pode considerar-se insubstituível, enquanto os avanços tecnológicos permanecem em constante e acelerada evolução.

No setor automotivo não é diferente, a tecnologia é aprimorada continuamente, e o que consideramos tratar-se de uma “tendência atual”, torna-se “história” em curtos períodos de tempo. Ou seja, por mais alto que sejam os patamares tecnológicos alcançados por algo, sempre haverá uma tecnologia inovadora em fase de planejamento ou aprimoramento, visando tomar para si o foco no mercado.

Assim foi com o carburador quando cedeu espaço para a injeção indireta, e o mesmo está ocorrendo em relação à injeção direta, ou seja, seu momento é agora.

Diferenças que Viabilizam a Transição

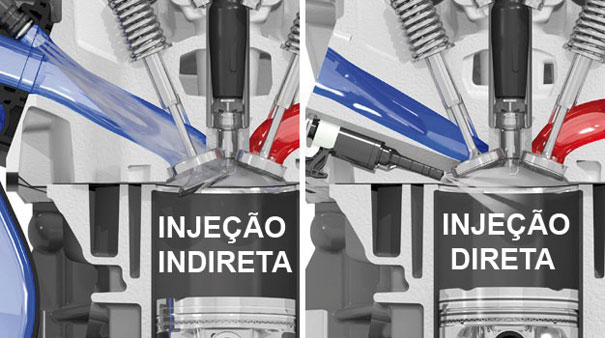

As diferenças mais relevantes entre um motor de injeção direta e um motor de injeção indireta resumem-se na forma pela qual o combustível é conduzido ao local de “queima” e na maneira pela qual ocorre sua mistura com o ar. Tratam-se de conceitos básicos, porém de grande eficácia a um sistema de motorização.

Em um motor de injeção direta, o combustível salta diversos estágios característicos de um sistema indireto e amplia a eficiência geral do veículo. Ao invés de se alocar no coletor de admissão, o combustível é injetado diretamente na câmara de combustão. Sua queima ocorre de forma concentrada junto ao oxigênio, e no local ideal para um melhor rendimento.

Os motores de injeção direta propiciam mais torque por quantidade de combustível injetada. Primeiramente, pelo fato de utilizarem uma mistura de ar e combustível empobrecida. Além do que, a maneira pela qual o combustível se concentra no interior da câmara permite maior eficiência de queima.

Isso se justifica pelo fato que motores de injeção direta usam mistura aproximada de 40 partes de ar para cada parte de combustível, ou “40:1”. Por sua vez, em um sistema de injeção indireta, a relação é de 14,7 partes de ar para uma parte de combustível, ou “14,7: 1”. Enfim, mesmo com uma mistura pobre torna-se possível que o combustível seja queimado na medida ideal, e sem desperdício.

Compreendendo os Princípios de Funcionamento

Quanto ao seu funcionamento, este ocorre a partir da pressurização do combustível contido no tanque, através da bomba elétrica de baixa pressão. Acoplado à mesma encontra-se um sistema modular de gerenciamento, responsável pela medição do nível de combustível no tanque e também por garantir que a quantidade apropriada de combustível seja bombeada para o motor, com uma determinada taxa e de acordo com a potência demandada. O combustível é enviado com uma pressão em torno de 3 a 4 BAR, passando pelo regulador de pressão e também pelo filtro do combustível, e posteriormente chega ao seu destino, ou seja, a bomba de alta pressão, em que as particularidades do sistema se tornam evidentes.

A bomba de alta pressão trabalha de forma cíclica, ou seja, o combustível excedente retorna à sua própria entrada, e reinicia o ciclo até os injetores. Isso faz com que somente a gasolina necessária para a queima seja enviada, e o restante, ao invés de ser desperdiçado, permanece à disposição do sistema.

Os valores de pressurização gerados pela bomba de alta podem atingir grandezas em torno de 200 BAR, e tudo isso é realizado através de um eixo de comando, no qual um tucho comprime o combustível, enviando-o ao tubo distribuidor. Com a finalidade de manter o máximo de controle sobre o sistema, é utilizada uma válvula reguladora de pressão. Finalmente, ao chegarem às válvulas de injeção, estas são acionadas diretamente pela Unidade de Gerenciamento, e como resultado, pulverizam o combustível diretamente na câmara de combustão.

A Complexidade e sua Proporcionalidade ao que é “Novo”

Um sistema de injeção direta de gasolina exige enorme complexidade tecnológica para seu perfeito funcionamento. E tais obstáculos não se resumem somente à Engenharia de Materiais, cujos esforços foram focados no aprimoramento de estruturas resistentes às altas pressões. Na verdade, gerenciar, com maestria, um sistema direto exigiu esforços concentrados na reestruturação das ECUs, por parte das Engenharias Elétricas e Eletrônicas, focando maior velocidade de processamento aliada a um robusto sistema de potência.

Faz-se necessário injetar combustível nos cilindros entre períodos muito menores, e ao mesmo tempo suprir uma demanda de tensão e corrente elétrica de forma considerável.

Esse curto espaço de tempo para injeção exige uma complexidade semelhante à de um servidor responsável por um sistema de TI empresarial. Os componentes necessitam de precisão apurada, precisa e potente. Tudo isso visando que um sistema direto de injeção seja capaz de realizar operações, em períodos aproximados de 5µs, ou seja, 0,000005 segundos. No quesito potência demandada, a tensão e a corrente de acionamento do sistema direto são muito superiores aos indiretos, por ser um sistema que opera muito rápido.

Por se tratar de uma carga indutiva, o bico de injeção tem sua corrente atrasada em relação à tensão, e isso tende a se agravar quanto maior a resistência elétrica do componente.

Finalmente, tudo isso adicionado à resistência mecânica que a válvula necessita vencer para abrir, causada pela pressão altíssima em oposição, justifica seu acionamento por um controle “Peak and Hold”, que leva cerca de 0,4µs, para enviar um pico de tensão, com a finalidade de estabilizar a corrente máxima o quanto antes, e proporcionar um tempo adequado de injeção.

O que justifica uma queima mais eficaz?

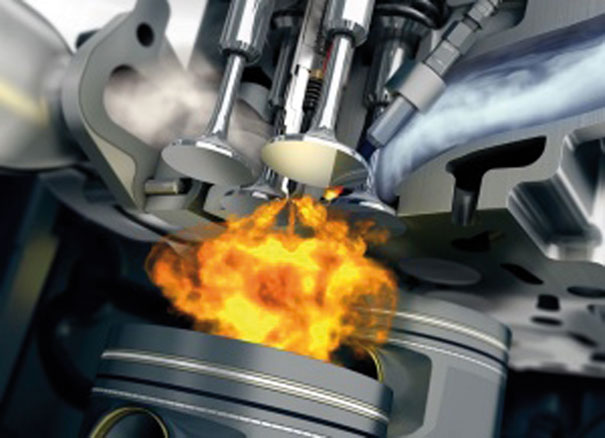

A resposta mais coerente para este questionamento seria, antes de tudo, analisarmos o sistema indireto, em que, nesse caso a mistura de combustível e ar se dispersa pela câmara, resultando em uma quantidade de gasolina “não queimada”, ou seja, desperdiçada. Entretanto, no sistema direto, combustível é injetado diretamente na região de maior temperatura da câmara de combustão e de forma concentrada, e isso resulta em um alto rendimento e economia de combustível.

Entretanto, os custos são justificados pelo fato que um sistema de injeção direta, mesmo utilizando gasolina comum, consegue atingir índices de desempenho semelhantes ao de um sistema convencional utilizando combustível diferenciado e de categoria Premium, ou seja, de maior valor.

Uma Visão geral

No passado, a injeção direta era obrigada a enfrentar obstáculos técnicos de forma desnecessária, para que seu uso fosse viável em automóveis com Ciclo-Otto produzidos para o mercado. Mas graças às melhorias tecnológicas e à forte tendência por veículos que gerem menor índice de poluição, e ao mesmo tempo proporcionem maior potência e economia aos proprietários, a injeção direta de gasolina – ou GDI (sigla de Gasoline Direct Injection), como é conhecida, é considerada uma das mais importantes implementações no setor automotivo até o momento, e com isso ganha o “status” de que chegou para ficar. De fato, a maioria dos fabricantes de automóveis apoiaram a ideia.

A demanda por motores injecionados, providos de uma potência mais elevada, e tudo isso combinado à redução no consumo de combustível e no índice de poluição, são fatores que impulsionaram o aprimoramento da injeção direta de combustível, tornando tal tecnologia a “tendência da vez”.

Porém, apesar dos inúmeros benefícios apresentados, tal tecnologia requer investimentos superiores aos demais sistemas existentes, isso é inegável. Entretanto, os custos são justificados pelo fato que um sistema de injeção direta, mesmo utilizando gasolina comum, consegue atingir índices de desempenho semelhantes ao de um sistema convencional utilizando combustível diferenciado e categoria Premium, ou seja, de maior valor. Inviável? Acredito que não.

No Brasil este sistema de injeção cresce dia-a-dia, considerando a visível possibilidade em se possuir veículos com maior eficiência, fator que quando harmonizado com o controle preciso do tempo de injeção, e a quantidade exata de combustível injetado, torna possível parametrizações mais “agressivas”, e como resultado possibilitam um melhor desempenho. Adjetivos, esses, almejados por todos os proprietários de automóveis.

Leandro Almendro Zamaro possui mais de uma década de experiência em análise de problemas eletroeletrônicos em veículos do Grupo Volkswagen, tendo atuado em vários países do mundo. Atualmente coordena cursos específicos em eletroeletrônica automotiva, apresenta Palestras e Congressos no segmento.

Contato: (41) 9871-8675 – E-mail: lzamaro@outlook.com