Diagnóstico de defeitos no Sistema de Injeção Eletrônica - Parte 1

Durante a elaboração de uma análise, o reparador deve evitar as concepções prévias que justifiquem o mau funcionamento da motocicleta, pois em geral, é um risco usar a intuição para descobrir a solução de um defeito.

Por: Paulo José de Sousa - 10 de março de 2014

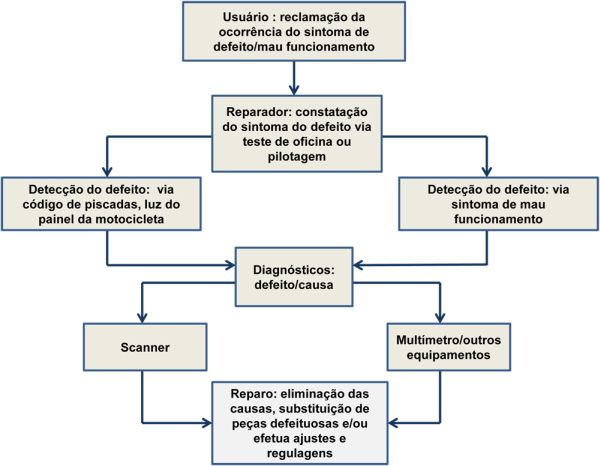

Os primeiros passos para o diagnóstico bem sucedido dos defeitos no sistema de injeção eletrônica da motocicleta devem atuar sistematicamente nos sintomas irregulares e identificar as possíveis causas.

Se a pane apresentada for óbvia, então, a solução poderá ser rápida, praticamente sem as inspeções mais detalhadas, no entanto, alegria de mecânico dura pouco, os sintomas às vezes parecem iguais, mas para um fenômeno de mau funcionamento há diversas causas potenciais, portanto cada reparo segue um processo e a dificuldade será maior se não forem observados os procedimentos determinados pelos fabricantes das motocicletas.

Resumidamente os métodos de análises são baseados em três palavras que devem fazer parte da rotina diária de uma oficina, são elas: Defeito, Sintoma e Causa (DSC)

O sintoma normalmente é reclamado pelo cliente, o defeito é identificado pelo reparador de forma visual ou com auxílio dos equipamentos em testes dinâmicos ou estáticos, porém a detecção da causa é a etapa mais importante e complicada do trabalho, pois envolve processos detalhados para a elaboração do diagnóstico.

Conclusão: o reparador que apenas substitui peças sem avaliar e eliminar a causa do problema não consertou completamente a motocicleta e a consequência disso será ter que refazer o serviço para um cliente insatisfeito e provavelmente sem paciência.

RESUMO DAS INSPEÇÕES BÁSICAS DE UM DIAGNÓSTICO - Antes de iniciar qualquer diagnóstico nos sistemas de injeção eletrônica certifique-se que a bateria da motocicleta está com a tensão mínima de carga desejada, cerca de 12,8V ou conforme a recomendação do fabricante

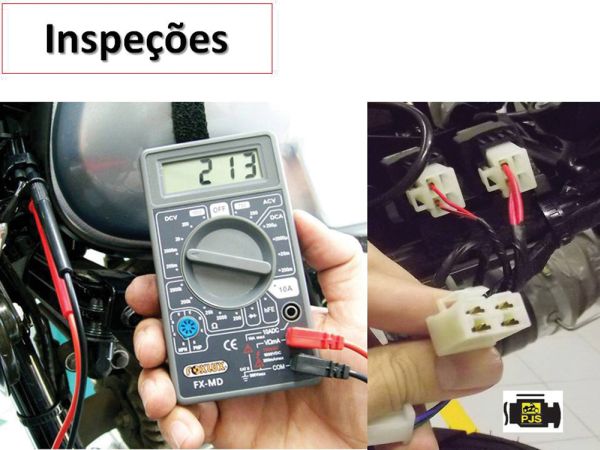

Utilize um multímetro digital, certifique-se que as baterias do aparelho estejam em boas condições para que o resultado das medição seja preciso.

As medições de resistência devem ser efetuadas com os componentes em temperatura por volta dos 20°C.

Conectores: utilize pontas de provas apropriadas, pressione a ponta de prova no conector até que ela toque o terminal, evite o curto-circuito ou a inversão das pontas de prova para que o sistema elétrico não seja danificado.

Utilize o diagrama elétrico do fabricante da motocicleta.

O resultado da queima da mistura ar/combustível indicados no eletrodo da vela de ignição também serve de parâmetro para os diagnósticos.

Além da medição dada em mV (milivolt) a condição da zona de leitura dos gases do Sensor de O2 (sonda lambda) é importante na elaboração do diagnóstico

Elimine oxidações e mau contatos dos conectores e fios.

Verifique se o aterramento da fiação principal e secundária estão em ordem.

Efetue testes de continuidade nas fiações a partir dos conectores da central eletrônica e demais componentes, avalie também o chicote elétrico dos sensores, atuadores, fusíveis e interruptores.

Avalie os componentes iniciando com os testes de tensão de entrada e saída, resistência (os dados correspondentes a tensão, resistência e cor dos fios devem ser fornecidos pelo manual de serviços do fabricante), verifique a resistência do componente.

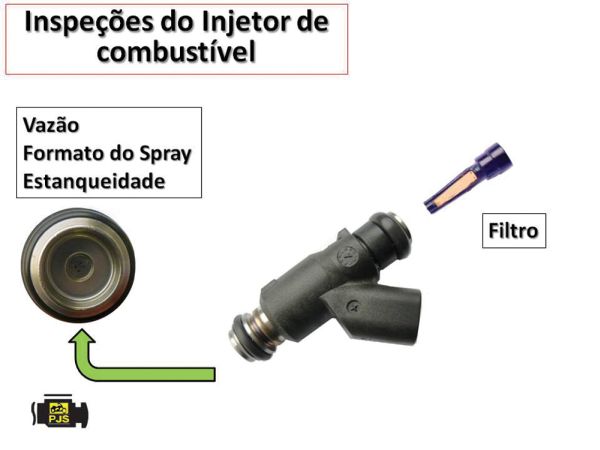

Veja se há combustível no reservatório e verifique a pressão de combustível.

VERIFICANDO A OPERAÇÃO DA LUZ DE ALERTA DA INJEÇÃO NA INDICAÇÃO DE POSSÍVEL FALHA

Diagnóstico modo usuário:

Ao ligar a chave de ignição, a luz de alerta da injeção permanecerá acesa por alguns segundos e apaga-se em seguida (operação normal, teste de verificação do sistema) .

Se a luz não acender por cerca de dois segundos ao ligar a chave de ignição ou durante a condução da motocicleta permanecer acesa ou piscando é conveniente fazer uma inspeção no sistema de injeção de combustível, pode ser que um defeito tenha sido detectado no sistema.

LEITURA DE CÓDIGO DE DEFEITOS PRESENTES

A leitura do código de piscadas segue a seguinte sequência: cada piscada longa equivale a “10”, cada piscada curta é equivalente a “1”.

PROCEDIMENTO DE VERIFICAÇÃO E LIMPEZA DO CÓDIGO DE DEFEITOS – MEMORIZADOS

O reparador deve acessar o conector de diagnósticos localizado logo abaixo do assento.

Lembrete: para efetuar a limpeza na memória da ECU é necessário que não haja mais nenhum defeito presente. O procedimento só pode ser realizado por meio da ferramenta de diagnósticos do fabricante ou um scanner Motodiag.

FLUXOGRAMA DE DIAGNÓSTICOS

A partir de um sintoma de mau funcionamento informado pelo cliente, avalie a motocicleta, se possível deixe-a funcionando em ambiente arejado com ventilação forçada no motor e escapamento durante alguns minutos até que ocorra o problema, caso isso não aconteça, faça o teste de pilotagem, conduza a motocicleta durante algum tempo até que a pane reclamada ocorra, os detalhes do problema devem ser coletados previamente num breve relato feito pelo proprietário da moto. Saiba exatamente como e quando a falha ocorre, analise o sintoma e determine a provável causa.

Veja as possíveis falhas: desempenho abaixo do esperado, ruído no motor, trepidações, consumo excessivo de combustível e etc...

Por meio da luz indicadora de defeitos a ECU irá apontar as panes presentes emitindo piscadas correspondentes aos sensores e também em alguns casos os atuadores

Defeitos intermitentes nem sempre aparecem, mas podem gerar códigos de falhas que ficarão armazenados no histórico da central eletrônica, verifique se há registro de algum código memorizado, alarmes e rastreadores também podem influenciar no funcionamento do sistema, certifique-se da qualidade do produto.

VISUALIZAÇÃO E LIMPEZA DO HISTÓRICO DE FALHAS MEMORIZADOS PELA ECU

A verificação dos defeitos armazenados pode ser feita por meio de um scanner, é o caso das motocicletas 250cc a gasolina e a MT-06 de 660cc da Yamaha, quanto às demais motos da marca desde o modelo XT 660cc e acima dispensam o equipamento pois possuem acesso a um processo de diagnósticos e ajuste de gases (CO) via teclas “reset” e “select” e o resultado é visto no display de cristal líquido incorporado o painel de instrumentos.

Para ambos os casos, se houver mais de um registro de defeitos memorizados, os códigos serão exibidos seguindo a ordem crescente, os dados servirão de base para os diagnósticos nas prováveis peças com defeito e detecção das causas.

Se não houver nenhuma anormalidade na fiação ou nos componentes avaliados substitua a central eletrônica (ECU).