Motores do Ciclo Otto com novas tecnologias revolucionando o funcionamento com alto desempenho

Sistema de injeção direta de combustível é uma tecnologia desenvolvida para obter o melhor aproveitamento do combustível, provendo mais energia da combustão eletronicamente controlada

Por: Laerte Rabelo - 07 de agosto de 2017

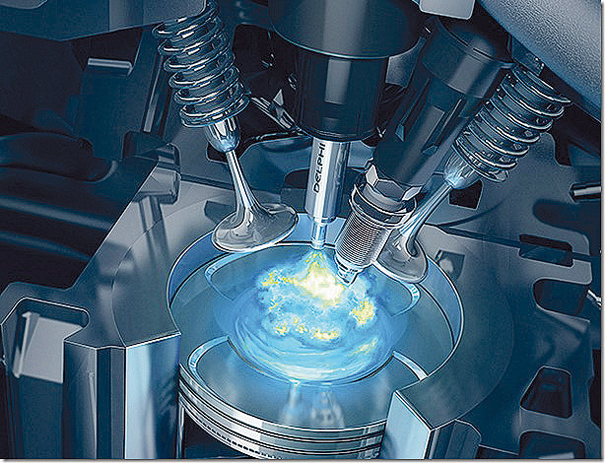

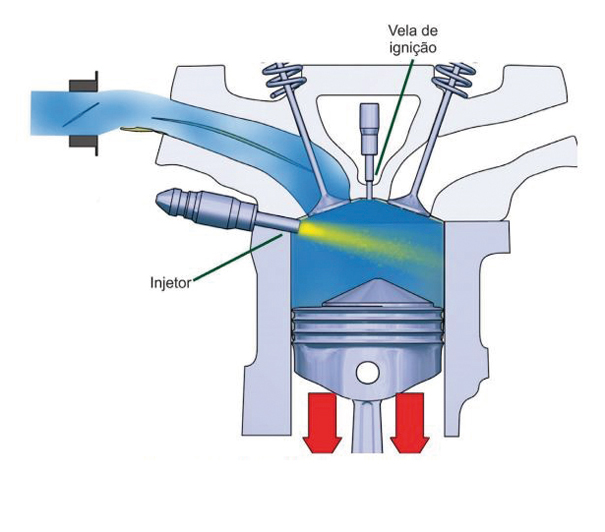

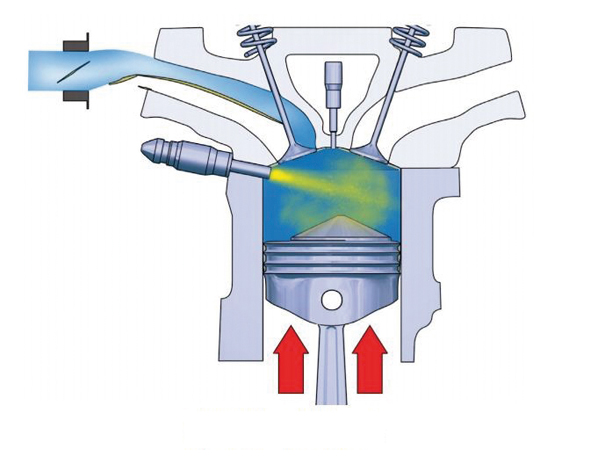

A injeção direta, configuração que vem ganhando espaço em motores do Ciclo Otto, apesar do custo superior, utiliza injetores montados diretamente nas câmaras de combustão. Esse sistema pulveriza o combustível sem o intermédio do coletor de admissão, criando uma turbulência dentro da câmara de combustão, permitindo o funcionamento do motor com taxas de compressão superiores, o que melhora seu desempenho, assim como uma maior eficiência na queima e redução nas emissões de poluentes durante a fase de aquecimento do motor.

Na injeção direta (figuras 1, 2 e 3), o combustível injetado vaporiza no interior do cilindro, reduzindo sua temperatura e desta forma, diminuindo a probabilidade de detonação. Os injetores desenvolvidos para suportar maiores níveis de calor e pressão contam com mais orifícios de saída para o melhor controle da injeção.

Este sistema é do tipo sem retorno de combustível, que ameniza alterações da temperatura no interior do tanque de combustível, resultando na diminuição das emissões por evaporação.

Funcionamento do sistema

O sistema é constituído de duas linhas; uma de baixa pressão, similar às utilizadas nos sistemas de injeção indireta e uma de alta pressão, que trabalha com valores de pressões em torno de 2 a 15 Mpa (20 a 150 BAR/ 290 a 2176 PSI), dependendo do regime de funcionamento do motor. Esses valores variam de acordo com o sistema utilizado por cada fabricante.

A bomba envia combustível do tanque através do tubo de alimentação para a bomba de alta pressão. O combustível que passa pela bomba de alta pressão segue para o tubo de distribuição. O combustível é injetado sob elevada pressão nas câmaras de combustão através dos injetores. O pulso dos injetores é controlado por um módulo de controle dedicado, denominado em alguns sistemas como módulo de controle da bomba de combustível.

Modos de operação do sistema

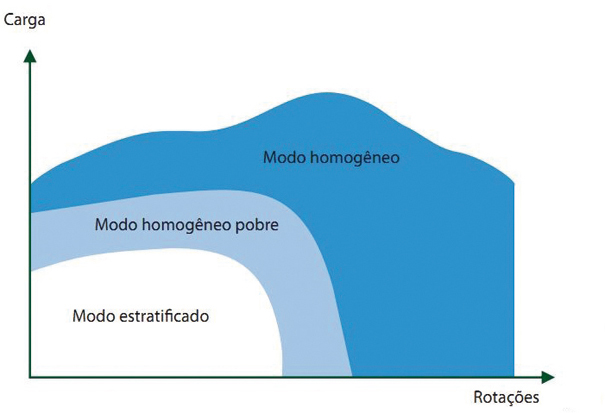

Os sistemas de Injeção Direta com combustão de mistura pobre operam basicamente em três modos:

1. ESTRATIFICADO: Combustão com mistura pobre (Lambda entre 1,8 e 3) e injeção no final do tempo do ciclo de compressão (fig. 4).

Este modo ocorre geralmente com o motor funcionando em baixas cargas, com rotação máxima em torno de 3000RPM. O combustível é injetado no final do ciclo de compressão entre 60 e 45° APMS. A mistura é levemente rica em torno da vela de ignição, sendo pobre no restante da câmara de combustão.

Critérios para habilitação do modo estratificado - Em alguns sistemas, para que a injeção de combustível trabalhe em modo de funcionamento estratificado, todas as especificações a seguir devem estar de acordo:

• O motor deve trabalhar na faixa de carga e de rotação baixa;

• Não deve haver falhas no sistema em relação ao gás de escape;

• A temperatura de líquido de arrefecimento deve estar acima de 50 °C;

• O sensor de NOx deve estar pronto para trabalhar;

• A temperatura do catalisador do acumulador de NOx deve estar entre 250 °C e 500 °C.

2. HOMOGÊNEO: Combustão com mistura em torno da estequiométrica (Lambda = 1) e injeção durante o ciclo de admissão (fig. 5).

OBS.: É UTILIZADO EM SITUAÇÕES DE ACELERAÇÃO, CARGA E MÁXIMA POTÊNCIA.

OBS.: Em motores que possuem coletor de admissão variável, as válvulas ou portinholas que estão no interior do coletor permanecem abertas no modo homogêneo, isso ocorre em situações de alta carga e rotação. A injeção se inicia durante a admissão em torno de 300ºAPMS

3. HOMOGÊNEO/POBRE: Combustão com mistura pobre (Lambda em torno de 1,6) e injeção durante o ciclo de admissão. Modo utilizado na fase de transição entre os modos anteriores (figuras 6 e 7).

OBS.: É UTILIZADO DURANTE A TRANSIÇÃO ENTRE OS MODOS ESTRATIFICADO E HOMOGÊNEO.

Vantagens do sistema de injeção direta:

• Por controlar precisamente o processo de combustão, permite o funcionamento do motor com misturas pobres (lambda entre 1,6 e 3,0) similares às utilizadas nos motores Diesel, viabilizando uma significativa redução do consumo de combustível (até 15% segundo o fabricante Bosch) e da emissão de poluentes e aumento de torque (até 5% segundo o mesmo fabricante).

• Como a pressão de injeção é bastante elevada (50 a 100 bar) tem-se uma mistura ar/combustível mais homogênea (otimiza o processo de combustão).

• O calor necessário para a completa vaporização do combustível pulverizado é extraído do ar aquecido, que se encontra na câmara de combustão.

• Como durante o funcionamento no regime pobre, a combustão ocorre principalmente em torno da vela de ignição, forma-se no interior da câmara de combustão uma camada isolante, formada por ar e gases de escape recirculados (válvula EGR), que diminui a perda de calor pelas paredes do cilindro e aumenta o rendimento térmico do motor

Componentes do sistema de injeção de combustível

Módulo de Controle da Bomba de Combustível (foto 8) - Ligado à rede de comunicação de dados, rede CAN de alta velocidade, esse módulo está localizado na parte inferior, lado esquerdo do veículo, e recebe do módulo de controle do motor (ECM), a informação de pressão de combustível desejada, e controla a bomba de combustível localizada dentro do tanque.

Esse módulo envia um sinal PWM (modulação por largura de pulso) para a bomba de combustível, variando a velocidade da bomba de acordo com o sinal recebido. A corrente máxima fornecida à bomba de combustível é de 15 ampères, e o sistema utiliza um relé.

Sensor de combustível Flex (fig. 9) - Mede o teor de etanol-gasolina do combustível para ajustar o tempo de ignição e a quantidade de combustível a ser injetado. O sensor tem um conector de 3 pinos: massa, positivo e sinal ao módulo de controle do motor (ECM), usa um processador dentro do sensor para medir o percentual de Etanol e varia o sinal de saída. O módulo de controle do motor (ECM) fornece uma tensão de 5V. O intervalo normal da frequência do sinal varia entre 50 e 150 Hz, com 50 Hz representando 0% de etanol, e 150 Hz representado 100% deste mesmo combustível.

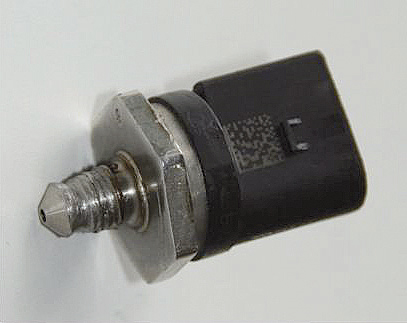

Sensor de pressão do combustível (fig. 10) - Localizado no tubo de alimentação de combustível do tanque à bomba de alta pressão, possui 3(três) pinos que apresentam as seguintes funções: alimentação positiva de 5V, proveniente do módulo de controle do motor (ECM); um sinal de resposta para o ECM; e um massa, também controlado via módulo de gerenciamento do motor, através do chicote elétrico.

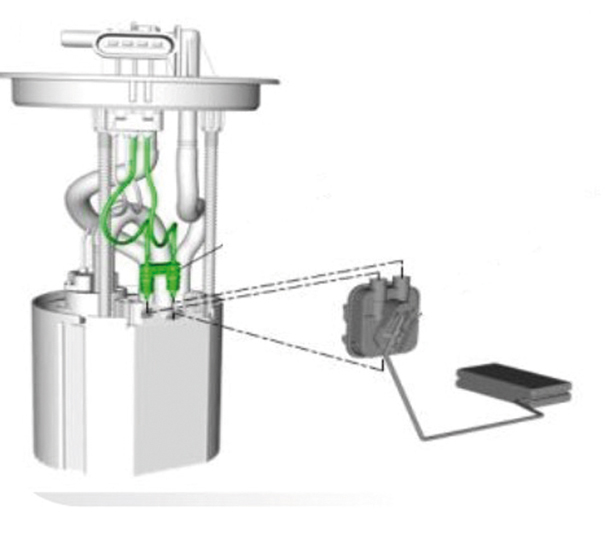

Conjunto da bomba do tanque de combustível - O conjunto da bomba do tanque de combustível está localizado no interior do tanque e contém uma válvula de retenção de fluxo inverso, que mantém a pressão de combustível na linha de alimentação a fim de evitar dificuldades durante a partida.

O conjunto é formado pelos seguintes componentes (fig. 11):

• Sensor de nível;

• Bomba de combustível de reservatório estabilizador;

• Filtro de combustível.

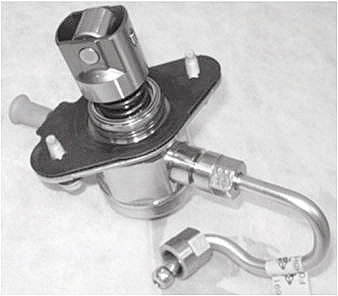

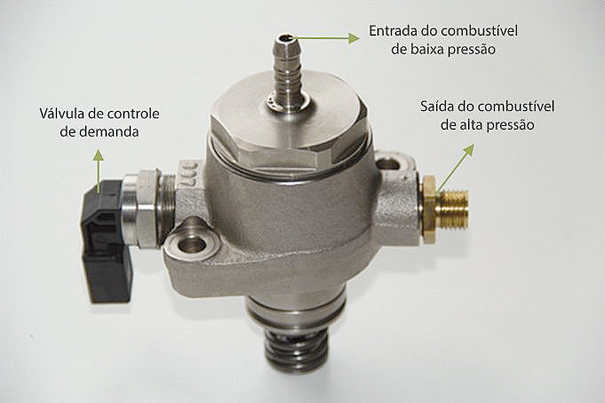

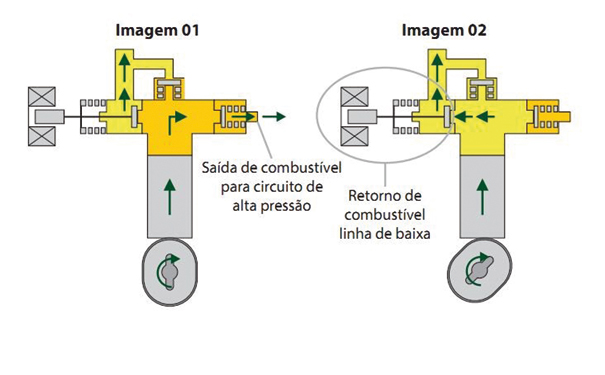

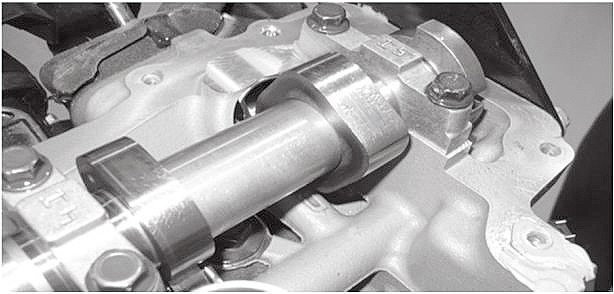

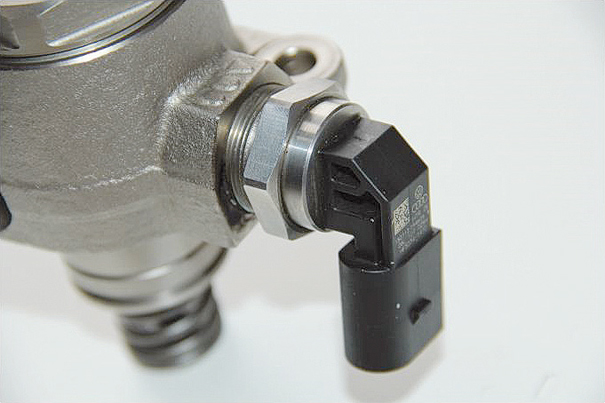

Bomba de combustível de alta pressão - A alta pressão de combustível é necessária para a injeção direta. A bomba está montada geralmente na parte traseira do cabeçote e é acionada, dependendo do sistema, por cames (4 ressaltos) no comando de válvulas de admissão (fig. 12). Esta bomba também regula a pressão de combustível através de um solenoide acoplado. O módulo de controle do motor (ECM) comanda a variação da pressão de 2 a 15 Mpa (20 a 150 bar/ 290 a 2176 psi), variando de acordo com o regime de funcionamento do motor.

O sinal de saída do módulo de controle do motor (ECM) envia uma tensão de 12 Volts ao circuito de controle da bomba, através de sinal PWM (modulação por largura de pulso), que regula a pressão de combustível, fechando e abrindo a válvula de controle em momentos específicos durante os cursos da bomba.

Quando o solenoide de controle não estiver ligado, a bomba opera com vazão máxima. Em caso de falha de controle da bomba, o sistema de alta pressão é protegido por uma válvula de alívio (figs. 13 a 15).

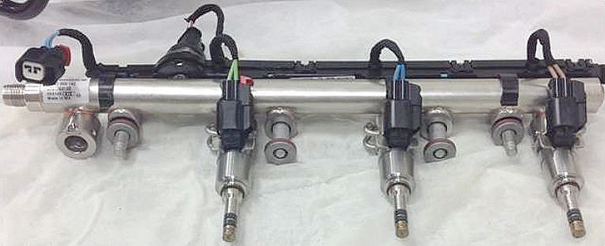

Tubo de distribuição de combustível de alta pressão (fig. 16) - Fixado no cabeçote, distribui o combustível sob alta pressão, uniformemente, para os injetores. Nesse tubo são acoplados os seguintes componentes:

• Injetores de combustível;

• Sensor de pressão de combustível.

Injetores de combustível (fig. 17) - O sistema de injeção direta de combustível funciona sob alta pressão. Os injetores são fixados no cabeçote do motor com entrada direta na câmara de combustão e a pressão de combustível deve ser superior à pressão de compressão do motor.

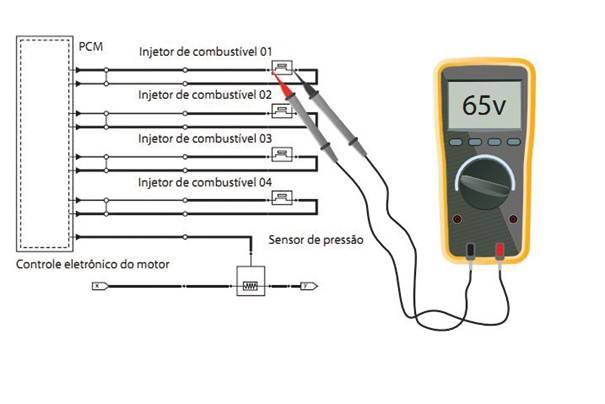

Os injetores são controlados pelo ECM (módulo de controle do motor), que fornece uma alimentação de alta tensão (65 Volts no início da injeção) para cada injetor. Um capacitor acumula e descarrega essa voltagem, permitindo a abertura inicial do injetor, que é mantido aberto por 12 Volts.

Esses injetores têm ponta fina estendida, de forma a permitir um resfriamento eficiente na câmara de combustão e seus orifícios geram um padrão de pulverização em forma cônica.

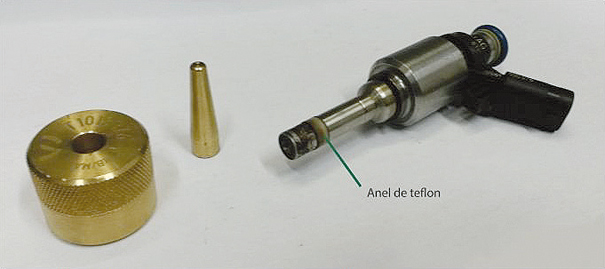

Para a remoção do injetor, utilizam-se ferramentas especiais como mostrada na figura 18.

Ao reinstalar o injetor, deve-se obrigatoriamente substituir os anéis de vedação, para tanto, utiliza-se uma ferramenta especial conforme mostra a figura 19:

A figura 20 mostra a utilização do multímetro medindo a tensão de acionamento do injetor nesse tipo de sistema.

Sensor de pressão do tubo de distribuição de combustível de alta pressão - Informa ao ECM (módulo de controle do motor) a pressão de combustível no interior do tubo de distribuição de combustível de alta pressão. O módulo de controle fornece uma tensão de referência de 5V e o massa, recebendo do sensor, um sinal de retorno com tensão variável, monitorando-o, de forma que, à medida que a pressão do tubo de distribuição estiver elevada a tensão de resposta será elevada, se a pressão do tubo de distribuição estiver baixa a tensão de resposta do sensor também será baixa.

Na maioria dos veículos movidos a injeção eletrônica de combustível, o sensor de pressão do tubo distribuidor (nome dado ao sensor de pressão de combustível), não é vital para o sistema, ou seja, caso haja a perda de informação ou comunicação entre o sensor e a central, o veículo continua a funcionar e dar partidas normalmente. A central adota parâmetros de emergência com velocidades e potência limitadas para que o veículo não deixe o condutor na mão. Em grande parte dos sistemas de injeção direta, o sistema de alta pressão passa a trabalhar com a mesma pressão da linha de baixa pressão, ou seja, de 3 a 6 BAR (figuras 21 e 22).

Válvula reguladora de pressão de combustível (fig. 23) - É uma válvula eletromagnética que controla o fluxo de combustível que vai para o retorno e consequentemente, controla a pressão na linha de combustível de alta pressão. É controlada eletronicamente pelo módulo de controle do motor, que se baseia no sinal do sensor de pressão do tubo distribuidor de combustível de alta pressão. Na maioria dos sistemas atuais de injeção direta, por medida de segurança, esta válvula permanece aberta quando está sem alimentação elétrica, isso quer dizer que, se ela não receber energia, a bomba de alta pressão não conseguirá gerar pressão para o sistema, e o combustível retorna para a linha de baixa pressão.

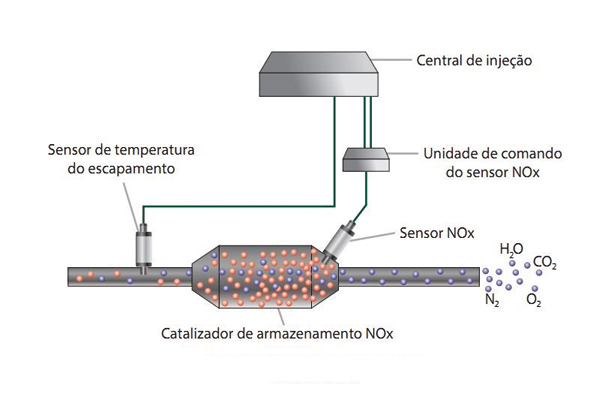

Catalisador de armazenamento de NOX - O catalisador de armazenamento de NOX (fig. 24) está localizado no mesmo lugar e tem a mesma função do catalisador principal de três vias comum. Quando o sistema está trabalhando no modo homogêneo com lambda = 1, a característica que o diferencia é que ele pode transformar (reduzir) os óxidos de nitrogênio em nitrogênio livre e, com isso, protegendo o meio ambiente contra a ação de gases nocivos.

Nos modos de operação homogêneo pobre e estratificado, com lambda maior que 1, ele não consegue mais realizar esta transformação (redução); com isso, ele armazena-os, até o ponto de saturação do catalisador; ao ser detectado este estado pelo sensor de NOX, a unidade de comando do sensor de NOX informa ao módulo de controle do motor e este, por alguns segundos, enriquece a mistura promovendo a reação química que resulta na formação de nitrogênio livre a partir dos óxidos de nitrogênio.

Sensor de temperatura do escapamento - Outro sensor que merece destaque é o sensor de temperatura dos gases do escapamento, essencial para o bom funcionamento do sistema de injeção direta. Este é um dos sensores responsáveis por liberar o sistema de injeção a variar do modo homogêneo para os modos homogêneo pobre e estratificado.

O sistema de injeção apenas alterna do modo homogêneo para o homogêneo pobre e estratificado se a temperatura do escapamento estiver entre 250°C e 500°C.

Dessa forma, observamos que o sistema de injeção direta de combustível promove economia de combustível, aumento do rendimento térmico e redução das emissões de poluentes. Isso foi conseguido graças às seguintes inovações:

• Aumento da pressão de trabalho do sistema, resultando em uma melhor formação da mistura.

• Controle preciso da quantidade e instante apropriado da injeção de combustível, devido à utilização de injetores específicos, instalados diretamente na câmara de combustão e controlados diretamente pelo ECM, que utiliza um sinal de alta tensão para abertura rápida dos mesmos.

• Uso da tecnologia de combustão de mistura pobre, que proporciona dentre outras coisas, que a combustão aconteça principalmente em torno da vela de ignição. E o restante da câmara de combustão seja preenchido com ar e gases recirculados, reduzindo as perdas de calor através das paredes do cilindro.

Além disso, apresentamos suas principais características construtivas; princípio de funcionamento; modos de operação do sistema e seus principais componentes, destacando sua localização, funcionamento e valores orientativos que podem variar de acordo com a aplicação.