Conhecimento, técnicas de diagnóstico e equipamentos utilizados em defeitos difíceis

Olá, caros leitores! Nesta matéria traçaremos um retrato de um caso que demandou do reparador toda sua competência técnica, habilidade e atitude para descobrir a causa da falha presente no veículo

Por: Laerte Rabelo - 05 de junho de 2018

Explicaremos detalhadamente cada um dos passos realizados pelo reparador a fim de compartilhar suas técnicas de diagnóstico, ferramentas e equipamentos utilizados, assim como a interpretação dos dados coletados com o propósito de auxiliar os colegas do setor caso se deparem com uma problemática similar em sua oficina. Com isso convidamos vocês, leitores do Jornal Oficina Brasil, a vir conosco nesta jornada que nos incentiva cada vez mais ao estudo e ao desenvolvimento profissional.

O caso que será apresentado foi cedido gentilmente pelo amigo reparador e técnico automotivo Natan Webber, proprietário da empresa FullProg Eletrônica Automotiva, situada na Cidade de Torres no Estado do Rio Grande do Sul.

O proprietário de um veículo Citroen C4 Pallas equipado com um motor 2.0 de 16V, ano 2010, figura 1, chegou na oficina relatando que toda vez que pressionava o pedal do freio a lâmpada espia do sistema de injeção eletrônica acendia no painel e o pedal do acelerador não respondia ao ser pressionado, deixando o motor com uma rotação constante, em torno de 1000 rotações por minuto.

Natan a princípio buscou coletar o máximo de informações concernentes ao caso, solicitando ao proprietário detalhes referentes ao momento da manifestação da falha, bem como se o veículo tinha passado por alguma manutenção recentemente.

O proprietário prontamente lhe informou que a falha desaparecia assim que o veículo era desligado e ligado, surgindo novamente quando o pedal do freio era pressionado. Relatou também que foi realizado um serviço de remoção do cabeçote devido a um superaquecimento do motor, assim como a substituição da correia dentada e por fim, informou que já havia passado por outras oficinas, mas nenhuma descobriu a causa da anomalia.

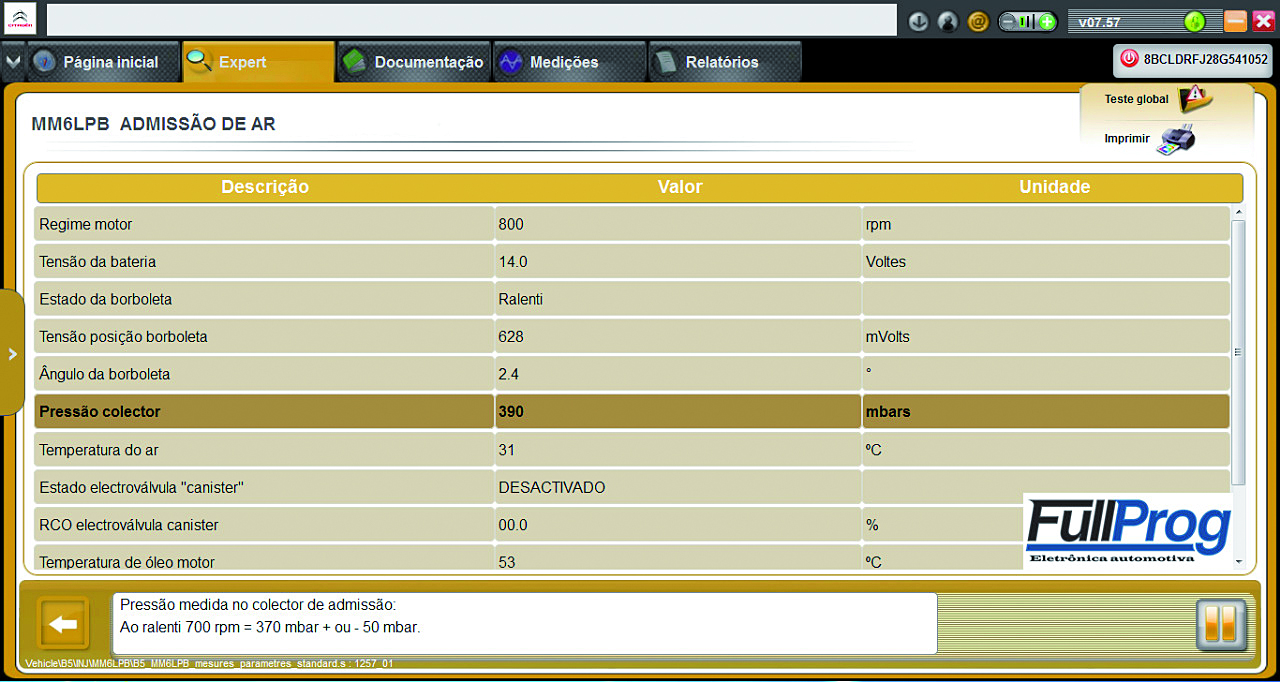

Registradas essas valiosas informações na ordem de serviço, o próximo passo seria planejar a estratégia de diagnóstico mais adequada para a situação, desta forma o técnico optou por fazer uma análise do sistema de injeção do veículo com o motor em marcha lenta, utilizando-se para tanto de um scanner automotivo.

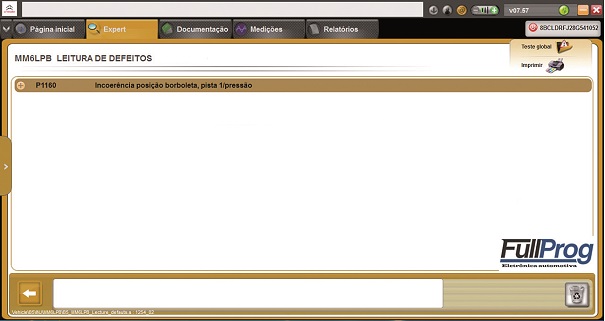

A figura 2 exibe a tela da ferramenta de diagnóstico.

Ao observar a tela do equipamento, o reparador identificou o código de falha presente no sistema, P1160, referente a incoerência no sinal da pista 1 do corpo de borboleta e do sinal do sensor de pressão do coletor, também conhecido como sensor MAP.

Para aprofundar sua análise, o técnico utilizou o scanner no modo monitor de dados, que mostra em tempo real o comportamento dos sensores e atuadores, função importantíssima que em conjunto com o leitor de código de falha auxilia na identificação do sistema ou componente defeituoso.

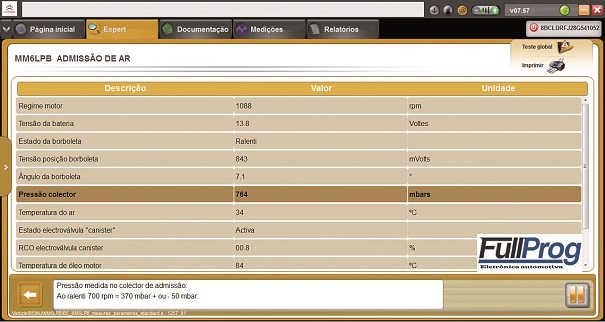

A figura 3 apresenta a tela do equipamento neste modo.

Ao examinar os valores exibidos, Natan identificou facilmente uma alteração no valor da pressão do coletor de admissão, 764mbar, valor bem acima do esperado, que nesse motor deve estar em torno de 370mbar com uma variação de 50mbar para mais ou para menos.

Para investigar a causa desta discrepância no valor de pressão do coletor, realizou testes nos seguintes sistemas e componentes:

Sistema de ignição;

Pressão de bomba de combustível;

Bicos injetores;

Canister;

Entradas de ar falsas;

Diafragma da tampa de válvulas;

Mangueira do canister.

Não encontrando nada de anormal que justificasse o aumento de pressão do coletor.

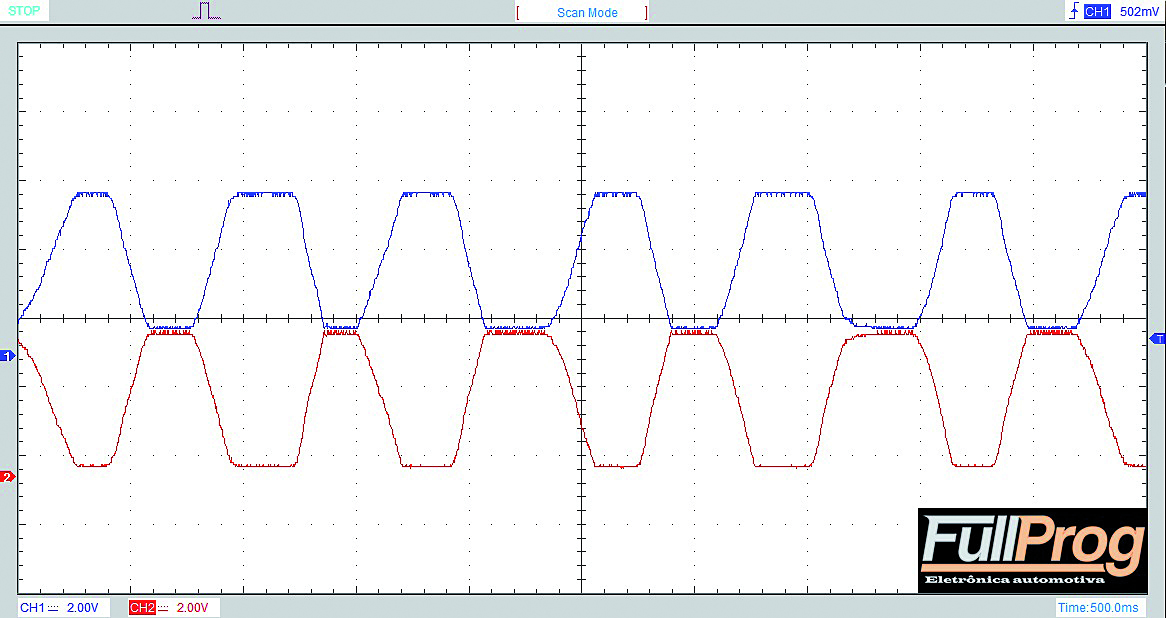

Diante da situação o reparador sabia que seria necessário um exame mais apurado do veículo com o propósito de conseguir “ver” o que até então tinha passado despercebido. Desta forma, utilizando-se de um osciloscópio analisou os sinais emitidos pelo corpo de borboleta, tal como uma possível falha de alimentação do mesmo.

A figura 4 exibe a tela do osciloscópio com o respectivo sinal.

Imediatamente após visualizar a imagem, Natan concluiu que não havia nenhuma anomalia no corpo de borboleta, descartando assim essa possibilidade.

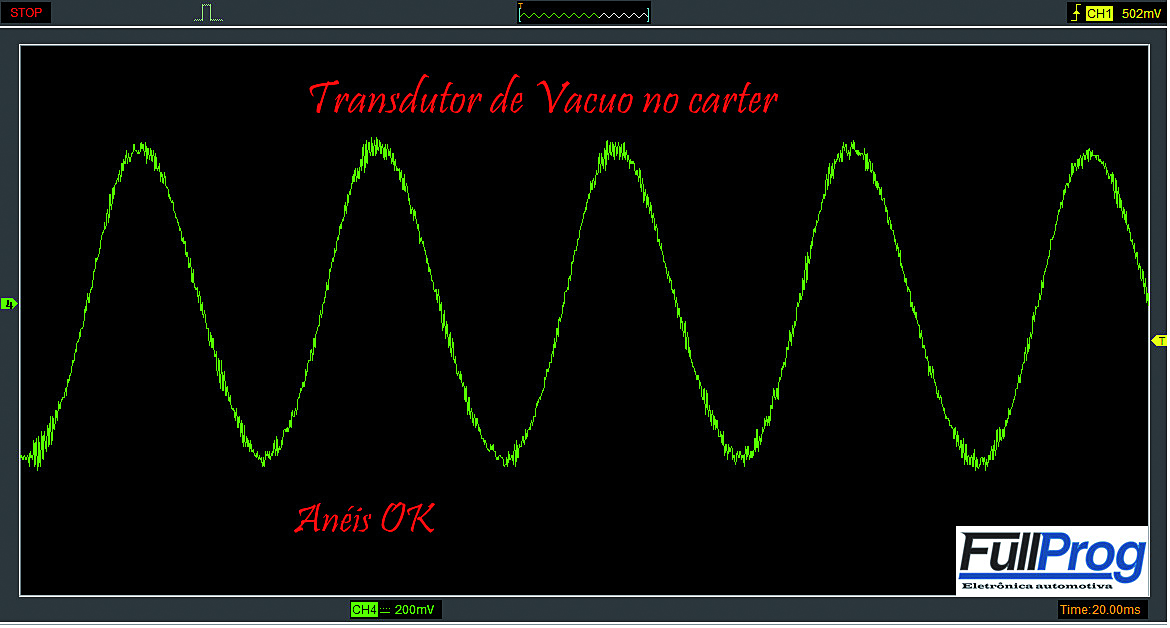

Com o intuito de garantir que a parte mecânica do motor estava em perfeito funcionamento, o técnico optou por fazer uma análise do vácuo do coletor de admissão

com o motor em marcha lenta, utilizando-se para tanto de um osciloscópio em conjunto com o transdutor de vácuo, que consiste, basicamente, de uma pastilha piezoelétrica que transforma variações de pressão em sinais elétricos.

Pode ser utilizado para verificar variações de pressão em vários pontos do veículo por exemplo, vácuo do coletor, pressão do cárter e pressão no escapamento.

Bastante útil para a verificação e análise de componentes mecânicos e eletromecânicos do motor, como bicos injetores, válvulas, anéis de segmento, comando de válvulas, cabeçote, dentre outros, evitando assim a desmontagem parcial ou total do motor.

Desta forma, inseriu o transdutor de vácuo no coletor de admissão e obteve o sinal conforme mostra a figura 5.

Ao ver a imagem não identificou nenhuma irregularidade no sinal, concluindo assim, que ainda havia um longo caminho pela frente e que mais testes seriam necessários a fim de obter êxito no diagnóstico.

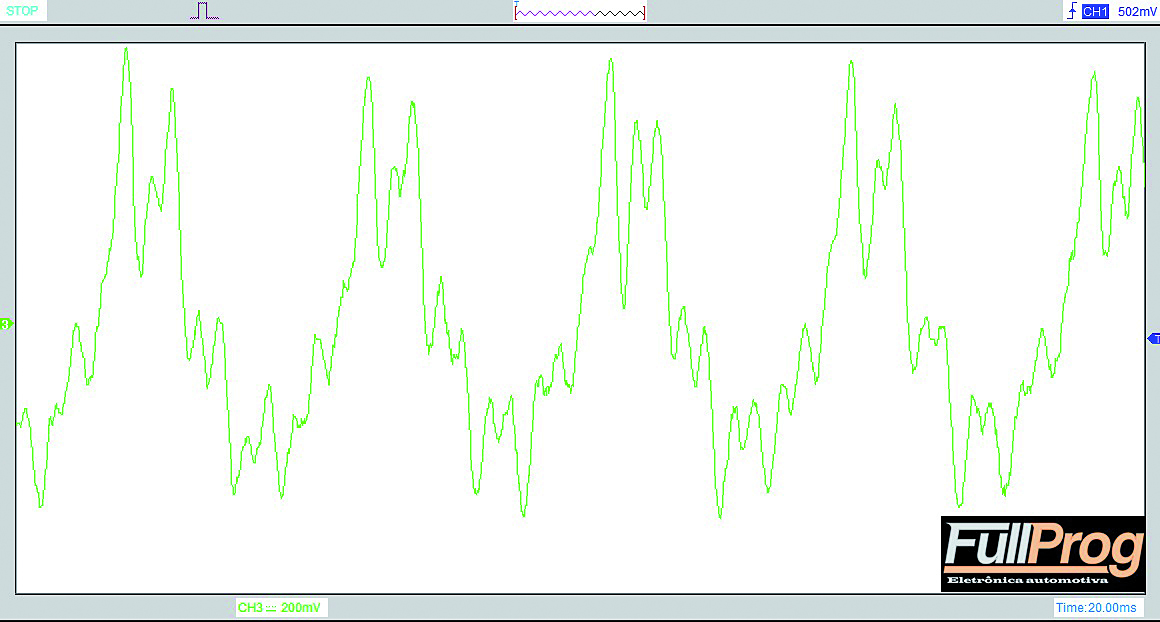

Indo além, o reparador utilizando-se dos mesmos equipamentos, ou seja, osciloscópio e transdutor, partiu para a análise da parte de força do motor, para verificar o estado dos pistões e anéis de segmento quanto a desgaste, mal assentamento ou ainda a ocorrência dos anéis terem “colado” devido ao superaquecimento, inserindo o transdutor no local da vareta de verificação do nível do óleo lubrificante.

A figura 6 exibe o sinal obtido desta verificação.

Pela regularidade do sinal, concluiu que não havia nenhuma anomalia nos componentes mecânicos, finalizando mais uma etapa de sua saga em busca da causa primeira da falha do veículo.

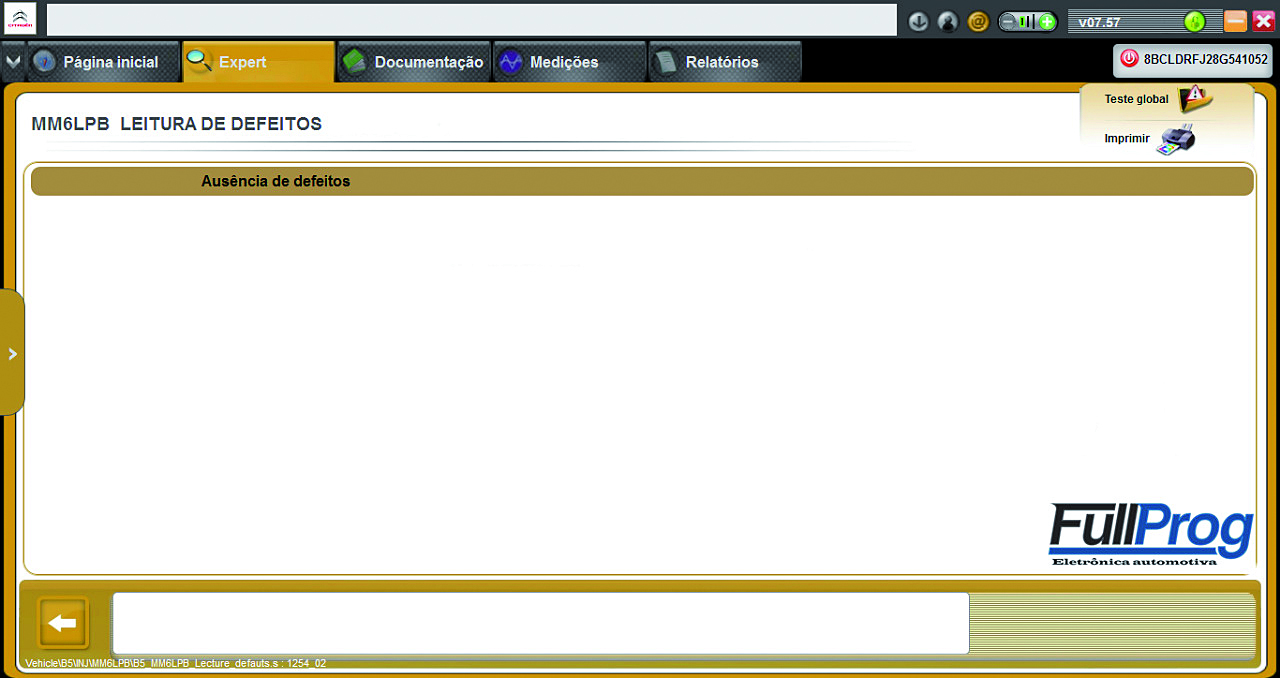

Neste momento, Natan entendeu o porquê deste veículo ter passado por várias oficinas sem estas terem obtido sucesso na resolução do caso. Ele entendeu que agora era o momento de explorar as funções que só eram contempladas no equipamento de diagnóstico original da montadora, pois sabia que as falhas nos veículos eram divididas, de forma genérica, em três tipos: elétricas, mecânicas e finalmente, as lógicas, nesta última temos as atualizações de software, programação, e reset dos parâmetros adaptativos.

Entretanto, antes de executar as funções de reset dos parâmetros adaptativos do módulo de controle do motor, o reparador realizou a limpeza do corpo de borboleta a fim de garantir o perfeito funcionamento deste.

Com o equipamento de diagnóstico original da montadora em mãos, o técnico realizou o reset dos parâmetros adaptativos.

Ao concluir o procedimento, para sua alegria e satisfação, a falha tinha desaparecido e o veículo estava com o funcionamento perfeito. As figuras 7 e 8 exibem a tela da ferramenta de diagnóstico após a realização do reset, confirmando a eficácia do diagnóstico e a qualidade do serviço.

Esperamos com essa matéria apresentar aos colegas reparadores os diversos métodos de diagnóstico e suas aplicações. Assim como mostrar que com dedicação, foco, competência técnica e equipamentos, há grandes chances de sucesso diante dos desafios que sempre irão surgir no dia a dia da oficina.

Até a próxima!